Самоходные щебнераспределители: конструкция и преимущества

Спецтехника этого типа состоит из основных элементов: двигатель, рама, силовая, приемный бункер, распространение в бункер со шнеком и на рулон, платформы, конвейерные ленты, гидравлические и пневматические системы, гидравлические устройство, системы мониторинга и компьютерного управления и т.д. Щебнераспределитель самоходный – тип специального оборудования, позволяющего распространить различные виды щебня и других материалов.

Щебнераспределитель самоходный имеет множество преимуществ, в том числе:

- Высокоэффективный и надежный дизельный двигатель.

- Гидравлическая телескопическая конструкция позволяет легко регулировать ширину распределения материала.

- Равномерное распределение гарантируется независимо от скорости машины.

- Высокоэффективная гидравлическая система торможения.

- Подача щебня или другого материала может выполняться автоматически.

- Шнек подачи стройматериала контролируется при помощи индикатора уровня.

- Удобная гидравлическая система управления рулевым механизмом.

- Гидравлический контроль в приемном бункере уменьшает остаток материала после разбрасывания.

- Самоблокирующиеся буксировочные крюки с регулируемой высотой позволяют подключить или отключить распределитель и блокируют заслонку в процессе распространения.

- Спецтехника отличается легкостью в управлении, транспортировке и обслуживании.

Самоходные щебнераспределители оборудованы подвижным местом для оператора с оптимальным обозрением.

Электронные помощники

Говоря о маркетинговых приёмах и читая предложения некоторых производителей, мы обратили внимание на упоминание наличия систем нивелирования. О неоценимой помощи продукции таких брендов, как Moba, TopCon, Leica и других в работе автогрейдеров и бульдозеров мы уже писали не один раз

По большому счёту, для работы уширителя обочин системы нивелирования не особо нужны. Так как в конструкции техники уже присутствует система контроля положения рабочего лемеха по высоте и уклону.

Чтобы продлить срок службы отсыпщика обочин, эксперты рекомендуют следовать нескольким простым правилам.

Денис Сёмочкин, директор по развитию ООО «ЭмБиКа»

Денис Сёмочкин, директор по развитию ООО «ЭмБиКа»

Денис Сёмочкин, директор по развитию ООО «ЭмБиКа»

«Эффективность применения данных машин зависит от их базовых возможностей и наличия дополнительных комплектаций. Например, заменив ленточный транспортёр отсыпщика с обычного на «термостойкий», можно использовать отсыпщик для укладки верхнего слоя асфальта при уширении обочин. А при наличии специального модуля для устройства прикромочных лотков можно формировать так называемые «ливнёвки» по обочине дороги.

Огромную роль играют возможности и особенности самой машины. Специальные системы безопасности, которыми оборудованы отсыпщики обочин HYDROG, позволяют предотвращать серьезные поломки и простои машины в «жаркий» сезон выполнения работ.

Помимо этого, человеческий фактор по-прежнему является, наверное, самым важным в работе отсыпщика. Халатное отношение, как известно, способно испортить даже самую хорошую вещь.

Ну и, конечно, своевременное и качественное обслуживание узлов и агрегатов, используя для этого рекомендуемые материалы, позволит продлить срок службы отсыпщика на очень долгие годы».

Устройство корыта

Корыто для дорожной одежды устраивают одним из следующих способов: вырезая грунт земляного полотна или присыпая обочины. Вырезное корыто устраивают преимущественно в выемках и нулевом профиле земляного полотна. Этот способ применяют, как правило, в городских условиях для дорожных одежд нежесткого типа с бортовым камнем. Если земляное полотно устраивают в насыпи, то при сооружении верхней ее части из местных песчаных грунтов корыто делают с присыпными обочинами, в дальнейшем используемыми под тротуары.

Для устройства врезного корыта в плотных связных грунтах при значительных толщах дорожных одежд (не менее 0,5—0,6 м) применяют универсальный бульдозер. Успешно используют также экскаваторы-планировщики с телескопической стрелой, разрабатывающие грунт корыта с одновременной погрузкой в автомобили-самосвалы. При меньшей толщине дорожной одежды в легких грунтах (I и II группы) иногда корыто устраивают автогрейдером.

Технология устройства врезного корыта включает несколько операций: зарезание грунта, перемещение в конус, вывоз грунта на автомобилях-самосвалах и планировку корыта.

В зависимости от свойств и состояния грунта бульдозер зарезает и перемещает грунт вдоль корыта, образуя конус высотой не менее 3 м. Затем автопогрузчиком погружают грунт на автомобили-самосвалы и отвозят его. Ковш на телескопической стреле экскаватора-планировщика движется параллельно дну корыта, зарезая и погружая грунт в кузов автомобилей-самосвалов.

Поверхность корыта должна быть такой, чтобы зазор между трехметровой рейкой и грунтом не превышал 5 мм.

Когда корыто устраивают автогрейдером, то на один проход зарезания приходится несколько проходов для перемещения грунта. Скорость движения автогрейдера при зарезании зависит в основном от свойств и состояния грунта. Число круговых проходов для зарезания на одной захватке составляет: n=SкКп/Sс где Sк — площадь поперечного сечения корыта, мг; Sс — площадь сечения снимаемого слоя в плотном теле, м; Кп—коэффициент перекрытия проходов при зарезании, обычно равный 1,1 — 1,3.

Число проходов автогрейдера nпер для перемещения грунта из расчета одного прохода зарезания составляет: nпер=nlц/lКп где lц — путь перемещения грунта по ширине корыта, м; l — то же, за одни проход, м.

Таким образом, рабочий цикл автогрейдера включает один круговой проход по захватке для зарезания грунта и несколько проходов для его перемещения. Объем вырезанного грунта Vг, м3, за рабочий цикл автогрейдера определяют по формуле Vr=2Scl3, где l3 — длина захватки, м.

Следовательно чем длиннее захватка и больше площадь зарезания, тем выше производительность. Длину захватки назначают с учетом особенностей участка и погодных условий. Площадь поперечного сечения снимаемого слоя зависит от свойств грунтов, их состояния и конструкции автогрейдера: для тяжелого автогрейдера Sc = 0,12 … 0,14 м2 в грунтах I группы и Sc=0,07 м2 в грунтах III группы. Остальные показатели, входящие в формулу, относительно постоянны для грунтов с влажностью, близкой к ее оптимальному значению. Так, скорость движения тяжелого автогрейдера при зарезании грунта составляет 2,2—2,5 км/ч, а при перемещении не менее чем в 2 раза выше. Зная расчетные показатели, вычисляют соответствующее значение производительности автогрейдера.

Особенности и типы щебнераспределителей

Этот вид спецтехники применяется в процессе строительных работ, где осуществляет автоматическое распределение разных материалов. За счет регулируемой толщины и ширины распределения материалов под высоким давлением, щебнераспределитель широко используется при строительстве и во время ремонта различного дорожного покрытия. Спецтехника применяется для обновления грунтового покрытия современных высокоскоростных трасс или дорог на основе водоизолирующей прослойки, битумной смеси и т. д.

Спецтехника этого вида оснащена упорными ограничителями передвижения щебня или другого материала, устройством загрузки, контролерами выходного канала, системой контроля распределения исходного материала. Ширину распределения можно отрегулировать с учетом требований укладки. Щебнераспределители могут отличаться транспортной базой, а в качестве источника энергии использовать зарядные батареи или пневматическую систему.

Классификация щебнераспределителей в зависимости от способа передвижения техники:

- прицепные;

- навесные;

- самоходные.

В прицепных щебнераспределителях емкость бункера от 1,3 до 1,9 м3, а в самоходных от 4 до 6, 5 м3.

Ширина распределения материала зависит от типа и конструкции щебнераспределителей:

- самоходные 0,35-4,2 м;

- прицепные 0,25-3,05 м;

- навесные 0,25-4,5 м.

Строительство корыта для дорожной одежды

Устройство корыта. Материалы дорожного основания (песок, гравий, щебень) и дорожного покрытия укладывают в корыто. Оно представляет собой выемку глубиной до 0,35—0,4 м вдоль оси земляного полотна. Корыта отрывают, как правило, автогрейдерами. В зависимости от принятой технологии сооружения земляного полотна и покрытия, а также высоты насыпи корыто устраивают в готовом земляном полотне или одновременно с возведением земляного полотна.

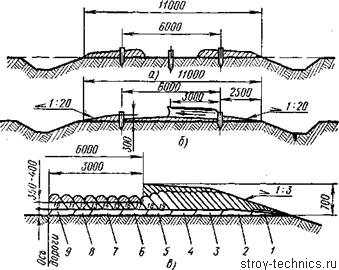

В готовом полотне корыто обычно устраивают (рис. 77), когда покрытие предполагают укладывать не сразу после возведения полотна.

Рекламные предложения на основе ваших интересов:

Рис. 77. Устройство корыта в готовом земляном полотне:

Для устройства корыта грунт срезают из верхней части насыпи круговыми двухсторонними проходами автогрейдера и перемещают на обочины. При первом проходе по оси корыта грунт срезаютотвалом на 12—15 см ниже отметки. Дна корыта и вторым проходом этот грунт перемещают на обочину в виде выемки. Третьим проходом грунт вынимают при заглублении отвала на расстоянии 1 м от оси корыта и глубину на 3—5 см ниже дна корыта. Четвертым проходом оба валика разравнивают на обочине. Пятый проход самый ответственный — снимают грунт по границе края корыта и обочины. При этом угол на клона отвала должен быть не более 6°, угол захвата 40—45° и грунт, сбрасываемый концом отвала, укладывается на обочину вприжим уплотняясь в месте перехода ее в корыто. Для четкого определения границы обочины при пятом проходе целесообразно сделать разбивку борта корыта, выставив на расстоянии 15—20 м колышки. При шестом проходе окончательно отделывают стык обочины и корыта, а последующими двумя проходами отделывают и профилируют дно корыта. При этих операциях можно применять удлинитель отвала, что позволит сократить число проходов.

Когда дорожную одежду предполагают уложить вслед за возведением земляного полотна, корыто под покрытие устраивают сразу. В зависимости от высоты насыпи возможны разные способы устройства корыта.

Рис. 78. Устройство корыта с одновременным возведением насыпи: а — отсыпка обочин, б — профилирование корыта, в — схема устройства корыта; 1—19— номера проходов автогрейдера

При невысоких насыпях до 0,3 м отсыпаемый из боковых резервов грунт не перемещают до оси полотна, а укладывают по обочинам, придавая поверхности требуемый уклон (рис. 78). Затем за-резают грунт от бортов и перемещают его отвалом к оси дороги с одновременным разравниванием и планированием до заданного профиля. Угол захвата отвала при разравнивании должен составлять 60—70°, при отделке 50—70°. В процессе отделки обочины автогрейдер должен передвигаться левыми колесами по дну корыта, а правыми — по обочине. Отвал устанавливают таким образом, чтобы излишки грунта удалялись в сторону от корыта.

В насыпях высотой более 0,3 м корыто устраивают следующим образом. Нижний слой насыпи укладывают обычным способом и уплотняют. Верхние слои от оси дороги до границ будущего корыта укладывают вполуприжим, а на обочинах — вприжим. При этом отсыпанный слой на обочинах получается выше насыпи корыта. Верхушки валов в зоне корыта срезают и перемещают к обочинам. Дальнейшую работу по устройству корыта выполняют в обычной последовательности.

Если земляное полотно сооружают в выемках, корыто устраивают на полную глубину при помощи скреперов, которые удаляют грунт за пределы выемки. Окончательная отделка и планировка корыта при этом выполняются автогрейдерами.

Укладка основания дорожного полотна. К операциям по устройству и отделке корыта можно отнести и укладку дорожного основания.

В качестве материала для основания обычно применяют щебень и гравий, которые распределяют с помощью автогрейдеров по дну корыта. Материал для основания завозят любыми транспортными средствами (самосвалами, землевозами, скреперами) и разгружают на одной из сторон проезжей части или вдоль оси корыта таким образом, чтобы не мешать проезду этих машин.

Материал по дну корыта разравнивают послойно круговыми проходами. Отвал устанавливают под углом захвата 45°, углом резания до 50° и углом наклона, равным заданному поперечному профилю. При этом отвал приподнимают на высоту разравниваемого слоя.

После этого поверхность профилируют, для чего отвал устанавливают под углом захвата 60—90°, а угол резания — 60°. Профилирование ведут круговыми проходами, начиная от бровки корыта. Длина захваток для укладки материала оснований — не менее 300 м. Для обеспечения разворотов автогрейдеров в конце участка организуют съезды с насыпи.

Источник

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

ТТК может использоваться для правильной организации труда на строительном объекте, определения состава производственных операций, наиболее современных средств механизации и способов выполнения работ по конкретно заданной технологии.

1.2. В настоящей ТТК приведены указания по организации и технологии производства дорожно-строительных работ по вырезанию корыта под дорожную одежду в насыпи земляного полотна.

Определён состав производственных операций, разработаны требования к контролю качества и приёмке работ, рассчитаны плановая трудоёмкость работ, потребность в трудовых, производственных и материальных ресурсах, описаны мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

— строительные нормы и правила (СНиП, СН, СП);

— заводские инструкции и технические условия (ТУ);

— нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

— производственные нормы расхода материалов (НПРМ);

— местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

— снижение себестоимости работ;

— сокращение сроков строительства;

— обеспечение безопасности выполняемых работ;

— организации ритмичной работы;

— рациональное использование трудовых ресурсов и машин;

— унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ (СНиП 3.01.01-85* «Организация строительного производства») по вырезанию корыта под дорожную одежду в насыпи земляного полотна.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

— рассмотрение материалов карты и выбор искомого варианта;

— проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

— корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

— пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

— оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для нового строительства и предназначена для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих на дорожно-строительных работах, выполняющих работы во II-й дорожно-климатической зоне, с целью ознакомления (обучения) их с правилами производства дорожно-строительных работ по вырезанию корыта под дорожную одежду в насыпи земляного полотна, с применением наиболее прогрессивных и рациональных решений по организации, технологии и механизации дорожно-строительных работ.

Технологическую карту следует применять на следующие объёмы работ:

Рис.1. Схема корыта под дорожную одежду в земляном полотне

Навесные щебнераспределители на каток

Равномерную посыпку щебнем стирающегося верхнего слоя дорожного покрытия можно осуществить при помощи дорожного катка, оборудованного навесным щебнераспределителем. Данное устройство обычно адаптировано к разным маркам дорожных катков. Например, щебнераспределитель навесной HYDROG – оборудование, совместимое с катками Ammann, Cat, Hamm, Dynapac, Bomag, Volvo.

Навесные щебнераспределители предназначены для равномерного и быстрого распределения щебня на поверхности асфальта. Они создают дополнительный шероховатый слой дорожного покрытия. Устройство увеличивает функциональность катка, крепится на его переднюю часть и подключается к системе гидравлики. Увеличивая проем выдающих шиберов, можно регулировать выдачу щебня.

Навесной щебнераспределитель для катка используют на завершающем этапе строительства. Он является средством механизации в процессе поверхностной посыпки горячего асфальта щебнем. Насыпанный щебень вдавливается в поверхность катком и создает на дополнительный слой с повышенной износостойкостью и шероховатостью. Также он выполняет «расклинцовку» крупных фракций.

Технология распределения материала по дорожному покрытию:

- Навесной щебнераспределитель подключается к контуру гидравлики дорожного катка.

- Щебень или другой материал равномерно распределяется валом внутри бункера.

- Материал подается на распределяющий шибер, откуда равномерно высыпается на поверхность дороги.

Навесной щебнераспределитель устанавливается в передней части дорожного катка. Поэтому высыпанный на дорогу щебень в течение нескольких секунд вдавливается в асфальтную смесь при помощи гладковальцевого катка.

Щебнераспределитель обочин: предназначение и принцип работы

Не менее востребован в современном дорожном строительстве оборудование – отсыпщик (уширитель) обочин. Данная спецтехника представляет собой сменное навесное устройство фронтального погрузчика. Функциональный щебнераспределитель обочин предназначен для проведения ремонтных работ. Устройство используется для укрепления обочин дорог путем укладки материала. Она выполняется на завершающем этапе ремонта или строительства автотрассы.

Щебнераспределитель обочин предназначен для выполнения важных строительных работ, а точнее для отсыпки обочин автодороги следующими материалами:

- щебень;

- асфальтобетонная крошка;

- смесь щебня с песком.

Отсыпщик обочин осуществляет укладку материала на обочину автотрассы с целью профиля, для укрепления и уширения дороги. Технология уширителя обочин позволяет быстро и высококачественно отсыпать обочины автодороги на требуемую высоту и ширину, учитывая нужный уклон. Геометрия бункера отсыпщика обочин может изменяться, что позволяет использовать самосвалы с любым кузовом.

Когда требуется ремонт асфальта?

Асфальтированное покрытие сравнительно быстро теряет функциональность и эстетичный внешний вид, на нем появляются трещины, ямы и прочие дефекты. Это происходит за счет ряда факторов:

- воздействие атмосферных осадков;

- регулярная нагрузка из-за проезжающих по дороге машин, механизмов;

- из-за не качественно выполненной укладки.

Для этого используется спецтехника, предназначенная для ремонта дорог. Она позволяет создать шероховатую поверхность дорожного покрытия и используется для обустройства слоев износа и защитных. Для этого выполняется разлив вяжущего материала, затем по нему распределяется щебень и происходит уплотнение слоя. Так устраняют незначительные трещины и другие дефекты, восстанавливают целостность покрытия и повышаются сцепные характеристики асфальта.

Слои покрытия дорог из щебня или гравия обустраивают, используя специальные смеси или строят методом заклинки. Для быстрого распределения разных каменных материалов используют автогрейдеры или бульдозеры. Для чистовой планировки применяются профилировщики. Для равномерного распределения слоя основания покрытия из щебня или гравия в строительстве используют самоходные, навесные и прицепные распределители щебня.

Самоходный или навесной?

На самом деле к этому виду техники у самих дорожников отношение неоднозначное. Вернее, не так. К разновидностям отсыпщиков. Где-то предпочитают самоходные специализированные машины, а где-то — в виде навесного оборудования на тракторы, фронтальные или экскаваторы-погрузчики.

Поэтому самоходные уширители обочин чаще можно встретить у крупных организаций, занятых по большей части платными дорогами. В регионах бюджеты позволяют покупать ведомые версии.

Собственно говоря, со своими задачами оба варианта справляются отлично. Тем более, под управлением опытного оператора.

На самом деле отсыпщики обочин могут работать и как уширители проезжей части, то есть равномерно и в пределах заданной ширины распределять асфальтобетонную смесь. Они прекрасно справляются там, где асфальтоукладчику из-за его габаритов особо делать нечего. Присутствующие на рынке модели, что российские, что иностранные, конструктивно почти не отличаются. Кто-то хвалится эргономикой рабочего места, кто-то большим объёмом бункера, кто-то производительностью и т. д.

Своеобразную агрессивность маркетинга иностранных поставщиков отмечают и другие эксперты.

Этапы возведения дорожного полотна

После обустройства дорожного корыта начинаются следующие этапы асфальтирования.

На дно земляного корыта насыпается слой щебня, который играет роль дренажа и принимает на себя основные нагрузки. Толщина слоя щебня также определяется транспортными нагрузками на покрытие. При строительстве тротуаров достаточно одно слоя щебня в 15 см, а вот на шоссейных дорогах нужно около 3 слоев, в которых наиболее правильно использовать разные фракции щебня. После формирования каждого слоя щебня, его необходимо уплотнить катком. Так земляное корыто превратилось в полноценное основание дороги и готово к асфальтированию.

ГК «БиК» использует традиционные технологии укладки асфальта и новые европейские методы, применение которых позволяет увеличить срок службы дорожного покрытия на несколько лет. Если вы хотите узнать подробности об асфальтировании, рассчитать стоимость работы или материалов, звоните нам, и наши сотрудники проконсультируют вас по всем имеющимся у вас вопросам.

Прицепной распределитель щебня

Комплекс для поверхностной обработки дорог включает сцепку из щебнераспределителя и автогудронатора, к которой монтируют самосвал. Автогудронатор равномерно распределяет битумную смесь по поверхности трассы, а щебнераспределитель предназначен для равномерного распределения щебня по битуму. После этого щебень уплотняют и проводится сметание лишней щебенки.

Бункер навесного щебнераспределителя заполняется из кузова самосвала. Щебень рассыпается при помощи вращающего рифленого вала, находящегося под бункером. Ширину посыпки устанавливает оператор. Привод подающего валика выполняется от опорных колес распределителя щебня. Монтаж оборудования к гудронатору осуществляется буксирным крюком. Щебнераспределитель может иметь 2 площадки для операторов с разных сторон машины.

Работы, связанные с ремонтом или строительством дорожных покрытий никогда не потеряют актуальность. С каждым годом в нашей стране становится все больше дорог, а значит и возрастает количество ремонтных работ. Щебнераспределители – техника, которая широко применяется в дорожно-коммунальном хозяйстве. Они помогают выполнить дорожные работы, широко используются для равномерного распределения материала по поверхности дороги.