Преимущества и недостатки барабанных тормозных механизмов

Конструкция «барабанов» хоть и использовалась на автомобилях долгие годы, обладает недостатками, обусловленными строением механизма.

Преимущества барабанные тормозов:

- внутренние компоненты защищены от грязи и влаги, что продлевает их эксплуатацию;

- высокие температуры оказывают на барабан меньшее влияние, чем на тормозные диски в дисковых устройствах;

- большая рабочая поверхность колодок, изнашиваются медленнее.

Минусы:

- Эффективность тормозов барабанного типа ниже, чем у дисковых, по причине нестабильности контакта колодок со стенками барабана.

- Закрытость механизма с одной стороны защищает элементы тормоза, с другой – приводит к сложностям в эксплуатации: перегрев (отсутствие обдува); необходимость просушивать при попадании большого количества воды (проезд брода); снижение сцепления колодок и барабана из-за частиц истертого фрикционного покрытия (остается внутри корпуса).

- Устройство обладает большим весом, что утяжеляет машину и увеличивает расход топлива.

- Слишком большое давление цилиндров на колодки может привести к разрыву чаши.

- В холодное время года при использовании «ручника» колодки могут примерзнуть к барабану.

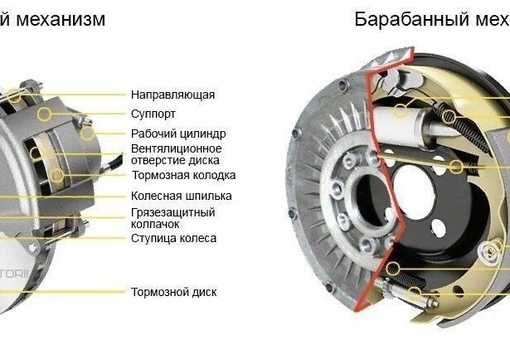

Конструкция барабанных тормозов

Тормозная система любого типа предназначена для регулировки скоростного режима движения, и барабанные тормоза здесь не исключение. Особенность такого механизма в том, что устанавливается он на задней оси и имеет дополнительную функцию стояночного блокиратора.

Главным конструктивным элементом данных тормозов является барабан (по-другому, металлическая чаша), который крепится к колесной ступице заднего колеса. Именно к барабану прижимаются колодки, создавая достаточное трение для снижения скорости вращения колеса.

Задние барабанные тормоза имеют следующие составные части:

- Тормозной барабан. Его изготавливают из легированного чугуна. Добавки дополнительно сообщают стойкому к истиранию высокоуглеродистому железу повышенную прочность. Кроме того, внутреннюю поверхность барабана, к которой прижимаются колодки, тщательно шлифуют. Барабан крепится на опорном валу, при этом в барабан с помощью пресса вставляется гнездо для подшипника, а затем и сам подшипник.

- Колодки барабанных тормозов. Их две, они металлические и имеют полукруглую форму. На рабочей поверхности колодки располагается фрикционная накладка, которая выполняется из материала на основе асбеста.

- Тормозной гидравлический цилиндр. Его корпус выполняется также из чугуна (с целью удешевления), а внутри него под давлением тормозной жидкости перемещается стальной поршень. В цилиндре присутствует спускной клапан, предназначенный для стравливания воздуха из гидравлической системы. А для уплотнения системы штоки поршней проходят через специальные манжеты.

- Нижняя и верхняя стяжные пружины. Их задача – работать на сжатие и обеспечивать расхождение тормозных колодок после того, как педаль тормоза будет отжата.

- Защитный диск. Он монтируется на ступицу.

- Распорная планка. Это металлическая пластина со специальными вырезами. Она нужна для того, чтобы устанавливать механизм «самоподвода». Распорная планка задействует вторую тормозную колодку для активации режима стояночного тормоза. Такая планка присутствует в барабанных механизмах, у которых один тормозной цилиндр.

- Механизм «самоподвода». Это 2 эксцентрика, которые установлены внутри корпуса защитного диска. В задачу такого механизма входит разведение колодок в случае, если у них износились фрикционные накладки.

Существуют следующие разновидности барабанных тормозов:

- Simplex – с одним разжимным устройством.

- Duplex – с индивидуальным приводом.

- Duo-Duplex – с двумя разжимными механизмами.

- Servo – с наибольшим усилением.

- Duo-Servo – с функцией самоусиления, вне зависимости от направления вращения барабана.

Механическое самоусиление – характерное существенное преимущество барабанных тормозов. Нижние части колодок между собой соединены, и эффект самоусиления заключается в том, что трение передней колодки о тормозной барабан делает сильнее прижим к барабану задней тормозной колодки.

Такое усиление обычно проявляется при движении вперед. Но вот у барабанного тормозного механизма Duo-Servo оно возникает и при движении назад. Эффект увеличивает усилие нажатия от двух до четырех раз, а в механизме Servo – сразу в 6 раз.

В барабанных тормозах применяются устройства, компенсирующие рост термического зазора, – расстояния между поверхностью накладки и барабаном для расширения при нагревании. Фирма Bosch создала такое устройство, исследовав эффект деформации биметаллической пружины во время нагревания тормозного механизма выше 80 град. Цельсия.

У всех пружин (различного назначения), используемых в тормозных механизмах, со временем снижаются упругие свойства. Этот факт ни в коем случае нельзя игнорировать, и пружины следует вовремя заменять.

Принцип работы барабанных тормозов

Действие всех известных тормозных систем основано на использовании высоких фрикционных свойств некоторых материалов. У барабанных тормозов принцип работы не является в этом плане исключением. Важную функцию в обеспечении работоспособности выполняет система гидропривода машины.

Под действием гидравлических сил, создаваемых нажатием педали тормоза, поршни ТЦ расходятся в стороны и входят в контакт с колодками, которые начинают прижиматься фрикционными накладками к поверхности вращающегося барабана, замедляя его движение. Вращение колеса останавливается.

Стояночный тормоз имеет механический принцип действия. Поднятие рычага, расположенного в кабине автомобиля, натягивает трос, который тянет расположенный в барабане разжимной рычаг. Рычаг же приводит в движение распорную планку, раздвигающую колодки для фиксации колес во время стоянки машины.

Неисправности

Существует семь главных проблем:

Износ барабана либо колодок. Наиболее опасным будет одновременный износ этих деталей, тогда колесо может просто заблокировать намертво. При небольшом износе барабанных стенок нужна его проточка, чтобы сточить бортики и подравнять поверхность. После этого следует выполнить регулировку системы натяжения колодок. Замену их делают когда:

- Для наклеенных толщина фрикционного слоя достигла 1,6 миллиметров.

- Для приклепанных накладок износ достигает 0,8 миллиметра от заклепки.Перекашивание колодок довольно частая причина повреждения барабана, его неравномерного стачивания, в результате которого приходится его заменить.

- Ломаются пружины, стойки или распорные планки.

- Разрыв тросика либо отламывание рычажка ручного тормоза

- Отслоение накладок от колодок

- Разрушение манжета, задир цилиндра, разрыв шланга, разгерметизация трубопровода, в результате происходит утечка жидкости из системы и её завоздушивание. Появляются отказы тормозов.

- Коррозия пружин, в результате которой они не работают как положено.

Чтобы избежать неприятностей, связанных с неисправностями тормозной системы рекомендуется:

Проверять состояние накладок каждые 20 тысяч пробега, при необходимости менять, ремкомплект задних колодок покупаете в магазине

Тут важно не ошибиться с маркой и моделью, похожесть с толку сбивает, поэтому лучше с собой иметь старые колодки для образца

Обращать внимание на потеки и пятна на земле, там где стоял ваш автомобиль. Смотреть за уровнем тормозухи внутри бачка на главном цилиндре

Устройство и принцип работы барабанного тормоза

Конструкция барабанных тормозов упрощённо изображена на рисунке выше. Тормозной барабан (если быть точными – барабан без дна) жестко крепится к колесу (ступице), так, что имеет с колесом общую ось вращения.

Вдоль боковой внутренней стенки барабана расположены две тормозные накладки (колодки), выполненные в виде полуокружностей. А в промежутке между накладками установлен (закреплённый неподвижно по отношению к вращающемуся колесу) рабочий гидроцилиндр с двумя поршнями.

При поступлении тормозной жидкости под давлением в среднюю часть цилиндра рабочая часть поршней раздвигает накладки в месте установки цилиндра. Такое же перемещение через систему пружинных тяг создается в разрыве противоположном месту установки гидроцилиндра. В итоге накладки с усилием прижимаются к вращающемуся барабану.

Возврат элементов конструкции в исходное состояние по окончании торможения осуществляется за счет системы возвратных пружин. Регулировка зазора между накладками и внутренней поверхностью барабана производится также за счёт регулировки механических тяг.

В процессе торможения происходит интенсивное выделение тепла, которое влияет и на показатели надёжности и на функциональные показатели работающих тормозных механизмов. Схема теплообмена барабанных тормозов упрощённо представлена на следующем рисунке.

Тепловой поток, образующийся в паре трения, через внутреннюю боковую поверхность барабана (теплопроводность значительно выше, чем у накладки) рассеивается в окружающей среде. С учётом различных коэффициентов теплового расширения, накладка «выдавливает» боковую поверхность барабана в окружающую среду, постоянно стремясь увеличить зазор между накладкой и барабаном.

К материалам в паре трения барабанных тормозов предъявляются повышенные требования.

- Тормозной барабан изготавливается из высокопрочного чугуна – металла износостойкого и, к тому же, относительно дешёвого.

- В качестве материала накладки долгое время использовались смеси, содержащие вредный для окружающей среды асбест. После запрета асбеста широко используются композитные материалы, состав которых тщательно скрывается производителями.

Рекомендуем: Обзор лучших масел для дизельного двигателя

Подробно о тормозных колодках мы писали в этой статье.

Общие принципы работы тормозных механизмов

Потребность в тормозах возникла, по-видимому, одновременно с изобретением наземного транспорта (неважно какого: велосипеда, конной повозки или автомобиля). И принцип решения этой задачи был один и тот же: использование пары трения, в которой одна часть – колесо (или ступичная часть, жестко с колесом связанная), а другая, прилегающая по профилю к первой – накладка (башмак, колодка, планка – терминология значения не имеет). Такие тормоза стали называть колодочными

А если в качестве второй части использовалась замкнутая гибкая лента, то тормоза назывались ленточными

Такие тормоза стали называть колодочными. А если в качестве второй части использовалась замкнутая гибкая лента, то тормоза назывались ленточными

И принцип решения этой задачи был один и тот же: использование пары трения, в которой одна часть – колесо (или ступичная часть, жестко с колесом связанная), а другая, прилегающая по профилю к первой – накладка (башмак, колодка, планка – терминология значения не имеет). Такие тормоза стали называть колодочными. А если в качестве второй части использовалась замкнутая гибкая лента, то тормоза назывались ленточными.

Что же касается конструкции тормозного механизма и используемых материалов, то здесь на разных этапах развития технологии возникало множество интересных для практического применения вариантов.

Ленточные тормозные механизмы, появившиеся в начале прошлого века широкого распространения не получили (хотя в 30-х годах двадцатого столетия одно время даже превосходили по характеристикам колодочные). А вот колодочные тормоза приобрели широкое распространение в двух своих видах, получивших название по наименованию элемента, к которому прикладывается тормозное усилие: барабанные и дисковые тормоза.

Интересно, что вначале (1902 год) были изобретены дисковые тормоза, но при использовании пары трения металл-металл (других подходящих материалов тогда не было) возникал непереносимый скрип, к тому же попадание влаги и грязи резко снижало эффективность торможения. Поэтому практическое применение получили первыми именно барабанные тормоза.

История

Современный автомобильный барабанный тормоз впервые был использован в автомобиле Maybach в 1900 году, хотя принцип был применен только позже запатентован в 1902 году Луи Рено. Он использовал тканую асбестовую накладку для накладки барабанного тормоза, поскольку никакая альтернатива не рассеивала тепло, как асбестовая накладка, хотя Maybach использовал менее сложный барабанный тормоз. В первом барабанные тормоза, рычаги и стержни или тросы приводили в действие башмаки механически. С середины 1930-х годов давление масла в небольшом колесном цилиндре и поршнях (как на картинке) приводило в действие тормоза, хотя некоторые автомобили продолжали работать с чисто механическими системами в течение десятилетий. Некоторые конструкции имеют два колесных цилиндра.

По мере износа колодок барабанных тормозов тормоза требовали регулярной ручной регулировки до появления саморегулирующихся барабанных тормозов в 1950-х годах. Барабаны склонны к выцветанию тормозов при многократном использовании.

В 1953 году Jaguar поставил на Le три автомобиля с дисковыми тормозами. Mans, где они выиграли, во многом благодаря превосходному торможению над соперниками с барабанами. Это положило начало концу барабанных тормозов в легковых автомобилях. С 1960-х по 1980-е годы дисковые тормоза постепенно вытеснили барабанные тормоза на передних колесах автомобилей (которые получают большую часть тормозного усилия). Сейчас практически все автомобили используют дисковые тормоза на передних колесах, а многие используют дисковые тормоза на всех четырех колесах.

В Соединенных Штатах Jeep CJ-5 (произведенный AM General ) был последним автомобилем (произведенным для Почтовой службы США), который использовал переднюю часть барабанные тормоза, когда они были прекращены в 1986 году. Однако барабанные тормоза все еще часто используются на задних колесах и для стояночных тормозов. В некоторых транспортных средствах используется стояночный тормоз типа «барабан в шляпе», где тормозные колодки расположены внутри центральной части (шляпки) ротора дискового тормоза, который действует как барабан.

Ранние тормозные колодки содержали асбест

При работе с тормозными системами старых автомобилей необходимо соблюдать осторожность, чтобы не вдыхать пыль, присутствующую в тормозном узле. Федеральное правительство США начало регулировать производство асбеста, и производители тормозов были вынуждены перейти на безасбестовые накладки

Владельцы изначально жаловались на плохое торможение при замене; однако, чтобы компенсировать это, в конечном итоге появились новые технологии. Большинство старых автомобилей, которые ежедневно эксплуатируются, были оснащены безасбестовой облицовкой. Многие другие страны также ограничивают использование асбеста в тормозах.

Замена на дисковые

Многие специалисты, и в том числе я говорят о том, что замена барабанных тормозов на дисковые связана с большим количеством проблем:

- Первой проблемой становится адаптация механизма ручного тормоза к дисковому механизму. Конструкция отличается слишком сильно, поэтому к новым тормозам старый ручной подсоединить не выйдет. Тут два способа решения – либо придумать, как переделать старый механизм, чтобы он работал, либо устанавливать новый. Первый вариант сможет выполнить только механик с большим стажем работы, и то не каждый возьмется. Второй вариант проще и доступнее, однако стоимость его не маленькая. Просто приобретаете и устанавливаете гидроручник на новые механизмы.

- Второй проблемой становится выбор подходящего для замены механизма с нужными размерами и чтобы эффективно справлялся с торможением. Чтобы не было отличия по диаметру или шпилькам. Зачем покупать тормоза которые не подойдут, или будут работать хуже тех, что были? При этом стоит не забывать требовать сертификаты качества, на приобретаемые механизмы. Только так можно быть уверенным что это надежные фирменные детали.

- Третья проблема возникает после замены механизмов. Дело в том, что любые конструктивные изменения в машине, влияющие на управление и так далее, требуется обязательно вносить в техническую карту и страховой документ на машину. Только так вы сможете избегнуть штрафов и прочих неприятностей от ГИБДД и недопонимания механиков, которым придется обслуживать ваш автомобиль.

- Четвертая и самая трудная, вам могут отказать в регистрации средства, если посчитают что после модернизации машина перестала соответствовать нормам безопасности, или требованиям регламента по правилам эксплуатации. Поэтому предварительно выясните, можно ли зарегистрировать такое изменение конструкции вашего автомобиля, а потом начинайте думать, как поменять барабанные тормоза на дисковые.

Уход за барабанной тормозной системой

Основными элементами устройства являются колодки и тормозные цилиндры. Главной заботой автовладельца становится своевременная замена износившихся фрикционных элементов, осмотр и ремонт испорченных ТЦ, регулировка зазоров внутри барабана и настройка стояночного тормоза.

О необходимости замены колодок говорит их истончение до критических показателей 0,8-1,6 мм. Определить степень износа поможет специальное сервисное отверстие, расположенное на внутренней стороне щита.

В случае утечки тормозной жидкости и/или завоздушивания гидросистемы педаль тормоза может стать мягкой, «проваливаться». В таком случае необходимо прокачать тормоза.

Регулировка

Под регулировкой барабанных тормозов понимают в основном настройку необходимого зазора между накладками колодок и стенкой барабана.

Но в некоторых случаях устройство заклинивает и настройку производит вручную. Лучше доверить это дело профессионалам, но в общих чертах процесс выглядит так:

- Снять барабаны с колес.

- Вскрыть его.

- Проверить зазор. Если надетый на колодки барабан болтается, то это означает, что зазор слишком большой.

- Механизм подводки регулируется вручную. Для работы используют две длинные отвертки. Колесико подкручивают, сжимая и разжимая колодки. При каждом сжатии и разжатии колесико продвигается на один зубчик. Если этого не происходит, то следует снять и прочистить все элементы устройства.

- Раздвинув регулятор на 4-5 зубцов, вставить колодку в барабан. Дернув «ручник», центрировать колодки и снова снять барабан.

- Если зазор надо уменьшить, требуется повторить процедуру.

- В отрегулированном варианте колодки должны входить в барабан с трудом, но при установке в рабочее положение колесо идет легко.

Настройка стояночного тормоза производится прокруткой регулировочной гайки, находящейся на распорной планке, пока колесо вращается. Прокручивание продолжается до полной остановки колеса, а затем гайка отворачивается в противоположную сторону от 3 до 5 раз в зависимости от рекомендаций производителя.

Стоимость обслуживания

Цены на услуги станций технического обслуживания зависят от марки автомобиля, сложности работы, а также региона.

Примерные расценки в Москве можно посмотреть в таблице.

| Услуга | Цена, руб. |

| Комплексная работа при замене комплектующих на задние барабанные механизмы | 3000 |

| Профилактика тормозной системы | 2000 |

| Замена колодок | От 1600 |

| Регулировка ручника | От 400 |

| Замена ТЦ | 1500 |

| Удаление воздуха | 1200 |

| Замена тормозной жидкости | От 800 |

| Чистка и смазка тормозных механизмом | от 1000 |

| Диагностика системы | 600 |

Устройство и принцип работы барабанных тормозов

Тормозные механизмы фрикционного типа, то есть работающие за счет силы трения, подразделяются на барабанные и дисковые. Барабанный тормозной механизм в качестве вращающейся части использует тормозной барабан.

Неподвижную часть механизма представляют тормозные колодки и тормозной щит.

На данный момент барабанные тормоза не столь популярны у автопроизводителей в силу объективных причин и применяются в основном на бюджетных и грузовых автомобилях.

Устройство барабанных тормозов

Детальное устройство барабанного тормоза. 1,3 — неподвижные части; 2 — вращающаяся часть

Конструктивно в барабанные тормоза входят следующие элементы:

- барабан, устанавливаемый на ступицу колеса;

- тормозные колодки, на рабочую поверхность которых крепятся фрикционные накладки;

- рабочий тормозной цилиндр с поршнями, уплотнительными манжетами и штуцером для прокачки;

- возвратные (стяжные) пружины, крепящиеся к колодкам и фиксирующие их в неактивированном положении;

- тормозной щит, устанавливаемый на ступицу или балку моста;

- стойка поддержки тормозных колодок;

- нижняя опора колодок (с регулятором);

- механизм стояночного тормоза.

Помимо барабанных тормозов с одним цилиндром существуют системы с двумя цилиндрами, эффективность которых будет значительно лучше, чем в первом варианте. В этом случае вместо нижней опоры устанавливается второй тормозной цилиндр, за счет чего увеличивается площадь соприкосновения барабана и колодки.

Принцип работы барабанных тормозов

Работают барабанные тормоза следующим образом:

- Давление рабочей жидкости в системе создается за счет нажатия водителем на педаль тормоза.

- Жидкость давит на поршни рабочего тормозного цилиндра.

- Поршни, преодолевая усилие стяжных пружин, приводят в действие тормозные колодки.

- Колодки плотно прижимаются к рабочей поверхности барабана, замедляя скорость его вращения.

- За счет сил трения, возникающего между накладками и барабаном, происходит торможение колеса.

- При прекращении воздействия на педаль тормоза стяжные пружины отводят колодки в исходное положение.

Фрикционные накладки передней (по ходу движения) колодки в момент торможения прижимаются к барабану с большей силой, чем задние. Поэтому износ передних и задних колодок неравномерный. Это следует учитывать при их замене.

Преимущества и недостатки барабанных тормозов

Барабанные тормоза отличаются простотой производства и более низкой стоимостью в сравнении с дисковыми. Также они являются более эффективными за счет большей площади соприкосновения колодки и барабана, а также за счет эффекта «расклинивания» колодок: благодаря тому, что нижние части колодок связаны друг с другом, трение о барабан передней колодки усиливает давление на него задней.

А есть ли недостатки у барабанных тормозов? В сравнении с дисковыми, барабанные тормоза имеют большую массу, худшее охлаждение и нестабильность торможения при попадании воды или грязи в барабан. Данные недостатки очень весомы, поэтому они послужили одной из причин перехода производителей на дисковые механизмы.

Обслуживание барабанных тормозов

Проверка толщины тормозной накладки

Износ колодок барабанных тормозов можно определить через специальное отверстие, находящееся с внутренней стороны тормозного щита. Когда фрикционные накладки достигают определенной толщины, колодки необходимо менять.

Если фрикционный материал нанесен на колодку с помощью клея, то её рекомендуется менять при толщине материала в 1,6 мм. В случае размещения фрикционных накладок на заклепках замену необходимо производить, если толщина материала составляет 0,8 мм.

Изношенные колодки могут оставлять на барабанах канавки, а при их продолжительном использовании даже повредить барабан.

(8

Исторические данные

Впервые о тормозах вообще упоминается в 1816 г. Ф. Дойцом. В начальный период становления автомобиля (1886 — 1900 гг.) о конструкции тормозов в литературе практически не упоминалось. На автомобилях применялись различные типы тормозных устройств, как-то: рифленые башмаки, подводимые под колеса, якорные механизмы, погружающиеся в поверхность дороги, и другие. В условиях малой интенсивности дорожного движения и невысоких динамических свойств автомобилей основными проблемами, стоящими перед создателями тормозных механизмов в этот период, было обеспечение легкости управления и достаточной энергопоглощающей способности. Этому почти идеально отвечал ленточный тормоз, имеющий тогда повсеместное применение. Появление в 1899 г. первого барабанного тормозного механизма на автомобиле было по достоинству оценено. В 1903 г. они уже устанавливались на автомобилях Mercedes и Renault, а к началу 20-х годов барабанные тормоза полностью вытеснили ленточные. Единственным преимуществом барабанного тормоза было снижение температуры при циклических торможениях, то есть более высокая энергорассеивающая способность, которая объясняется как увеличением поверхности охлаждения, так и лучшими условиями теплоотвода.

Следует отметить, что появившаяся в 1902 году конструкция дискового тормозного механизма открытого типа изобретателя Ф. Манчестера не получила распространения из-за отсутствия фрикционных материалов, способных работать при высоких удельных давлениях и температурах, сложности и нетехнологичности привода. В период с 1950 по 1970 годы почти все ведущие автопроизводители перешли к следующей схеме применения барабанных тормозных механизмов: на передней оси – две активные колодки, а на задней — одна активная и одна пассивная.

Конструктивные особенности

Механизмы рассматриваемого типа не могут работать без силы трения. Подвижным элементом системы выступает тормозная чаша. Статичные элементы – это щит и колодки из стальных прочных пластин. Барабанные тормоза, устройство которых не отличается сложностью, состоят из следующих деталей:

- на ступице зафиксирован барабан;

- на каждой колодке есть фрикционная накладка;

- цилиндр имеет уплотнительные манжеты, поршни и штуцеры;

- пружины возвратного действия закреплены на колодках, обеспечивают стабильность механизма в пассивном состоянии;

- на подвеске или ступице установлен щит.

Барабанная конструкция комплектуется стойкой поддержки и нижней колодочной опорой. Стояночный механизм устанавливается, если барабаны размещены на задних колесах. В кабине транспорта размещается простейший механизм, запускающий натяжение троса. Активируется разжимной рычаг, благодаря чему приводится в действие распорная планка. Колеса надежно фиксируются раздвигающимися колодками.

Иногда нижнюю опору заменяет дополнительный цилиндр. Это позволяет увеличить площадь контакта колодок и чаши. Схема с одним цилиндром подразумевает наличие распорки, которая размещается между колодками.

Барабанные тормоза

Сравнивая дисковые и автомобильные барабанные тормоза, а также изучая их плюсы и минусы, не лишним будет рассмотреть конструктивные особенности и принцип работы. Начнём с барабанных.

Устройство барабанного тормоза

Если смотреть на упрощённую схему, то барабанные узлы состоят из:

- тормозной колодки;

- тормозного барабана;

- рабочего цилиндра;

- пружины.

Барабан имеет жёсткое крепление на ступице автомобильного колеса, что позволяет создать между ними общую ось вращения. Вдоль боковой стенки внутри барабана предусматривается установка пары тормозных накладок. Эти колодки имеют полукруглую форму. Между этими накладками монтируется рабочий цилиндр, оснащённый парой поршней. Причём крепление осуществляется неподвижное в отношении к колесу, которое вращается.

Когда тормозная жидкость попадает в середину цилиндра под высоким давлением, рабочие част поршней обеспечивают раздвигание накладок. Аналогичное перемещение происходит по системе пружинных тяг и образуется в разрыве, противоположном расположению гидроцилиндра. Как результат накладки начинают прижиматься к барабану, который при этом вращается.

Система возвратных пружин позволяет вернуть механизм в исходное положение, предусмотренное до совершённого торможения, когда водитель перестаёт давить на тормозную педаль. С помощью регулирования механических тяг можно контролировать и менять зазоры между тормозными накладками и внутренней барабанной поверхностью.

Когда автомобиль тормозит, создаётся большое количество тепла. Оно способно негативно влиять на надёжность и функциональное состояние барабанных механизмов. Поскольку боковые внутренние поверхности барабанов обладают более высокой теплопроводностью в сравнении с накладками, происходит рассеивание образующегося теплового потока в окружающей среде.

Выбирая материалы, используемые в составе пары трения на барабанных системах, к ним следует предъявлять повышенные требования. А именно:

- Тормозные барабаны рекомендуется изготавливать на основе высокопрочного чугуна. Этот металл устойчивый к износу и дополнительно отличается сравнительно низкой стоимостью.

- Материалом накладок долгое время выступал состав, содержащий в себе асбест. Но его признали опасным для окружающей среды. В итоге производители перешли на композитные материалы. Но их состав компании стараются тщательно скрывать.

Барабаны имеют сравнительно простую схему и принцип работы. Плюс барабанные тормоза оказываются дешевле в производстве, нежели дисковые. Но где есть плюсы, есть и свои минусы.

Углерод – керамический диск

Самый экстремальный путь управления температурой тормозных дисков – выбор для установки углерод – керамических роторов. Горячий диск разогревает до высокой температуры колодки, а это приводит к еще большему количеству газов, твердых частиц и снижению качества торможения. Так почему бы не найти другой материал, вместо чугуна?

Тормозные диски из керамики и углерода значительно более устойчивы к нагреванию, а также, менее вероятно, что они «поплывут» или деформируются при интенсивном использовании. Значит, жить они будут дольше. В качестве бонуса они, как правило, намного легче, чем их железные коллеги. Что снижает неподрессоренную массу и улучшает управляемость.

Но есть причина, по которой их использование все еще не так распространено: стоимость. Углеродные тормоза намного дороже в производстве. Средний комплект тормозных дисков может обойтись в 400 тыс. рублей! Для старых автомобилей это вряд ли подходит.

Кроме того, вам понадобятся тормозные колодки со специальным компаундом. Угадайте, что? Они тоже стоят больших денег. В общем, вариант исключительно для очень дорогих спорткаров.

Вы недавно обновили тормоза? Какие диски вы выбрали и почему? Поделитесь своим мнением в голосовалке наверху!

Есть ли преимущества у барабанного механизма перед дисковым?

Казалось бы, это просто невозможно. Как может быть архаичная система лучше более современной? Но есть несколько неоспоримых плюсов барабанных тормозов, которых у нее не отнять:

1. Поскольку пятно контакта проходит по всей окружности барабана, тормозное усилие, передающееся барабанным тормозам, больше, чем у тормозного диска одинакового размера.

2. Не посчитайте за шутку, но мы вычитали на специализированных сайтах, что использование барабанных тормозов экономит вес, средства на производство элемента для автокомпании и в конечном итоге деньги в кошельках автовладельцев.

3. Наконец, еще одно неоспоримое преимущество – тормозные колодки, как правило, не стираются гораздо дольше, чем на обычных дисковых тормозах.

Конструкции барабанных тормозов

Барабанные тормоза обычно описываются как ведущие / ведомые (также называемые «одинарными ведущими») или двойные ведущие.

Задние барабанные тормоза обычно бывают ведущими / ведомыми (для несервосистем) или первичными / вторичными (для двойных сервосистем), при этом колодки перемещаются одним гидроцилиндром двустороннего действия и шарнирно закреплены. в той же точке. В этой конструкции одна из тормозных колодок всегда испытывает эффект самоприкосновения, независимо от того, движется ли автомобиль вперед или назад. Это особенно полезно для задних тормозов, где стояночный тормоз (ручной или ножной) должен прилагать достаточно усилий, чтобы остановить движение автомобиля назад и удерживать его на склоне. При условии, что площадь контакта тормозных колодок достаточно велика, что не всегда так, эффект самоприменения может надежно удерживать автомобиль, когда вес передается на задние тормоза из-за наклона склона или обратного направления. движения. Еще одним преимуществом использования одного гидравлического цилиндра сзади является то, что противоположный шарнир может быть выполнен в виде двухлепесткового кулачка, который вращается под действием стояночного тормоза система.

На практике передние барабанные тормоза могут быть любой конструкции, но конструкция с двумя ведущими тормозами более эффективна. В этой конструкции используются два приводных цилиндра, расположенных так, что обе башмаки используют самонагружающуюся характеристику, когда транспортное средство движется вперед. Тормозные колодки поворачиваются в противоположных точках относительно друг друга. Это дает максимально возможное торможение при движении вперед, но не столь эффективно, когда автомобиль движется задним ходом.

Оптимальное расположение сдвоенных передних тормозов с ведущими / ведомыми тормозами сзади позволяет увеличить тормозное усилие на передняя часть автомобиля, когда он движется вперед, и меньшая — в задней части. Это помогает предотвратить блокировку задних колес, но при этом обеспечивает адекватное торможение сзади.

Сам тормозной барабан часто изготавливается из чугуна, хотя в некоторых транспортных средствах используется алюминиевые барабаны, особенно для передних колес. Алюминий проводит тепло лучше, чем чугун, что улучшает теплоотвод и снижает выгорание. Алюминиевые барабаны также легче железных, что снижает неподрессоренную массу. Поскольку алюминий изнашивается более легко, чем железо, алюминиевые барабаны часто имеют железную или стальную футеровку на внутренней поверхности барабана, приклеенную к алюминиевой внешней оболочке или приклепанную к ней.