На каких двигателях применяются балансирные валы

Впервые балансировочные валы на двигатели начала устанавливать компания Mitsubishi. С 1976г. эта технология носит название Silent Shaft. Такой разработкой оснащаются в основном силовые агрегаты с рядным расположением цилиндров (4-цилиндровые модификации более подвержены возникновению инерционных сил).

Высокооборотные моторы с большой мощностью также нуждаются в таких элементах. Нередко их используют в дизельных ДВС.

Если раньше этой технологией пользовались японские производители, на данный момент нередко встречаются и европейские авто с системой бесшумных валов.

Источник

Блок цилиндров Головка блока цилиндров Поршень Шатун Коленчатый вал

Неподвижные детали кривошипно-шатунного механизма

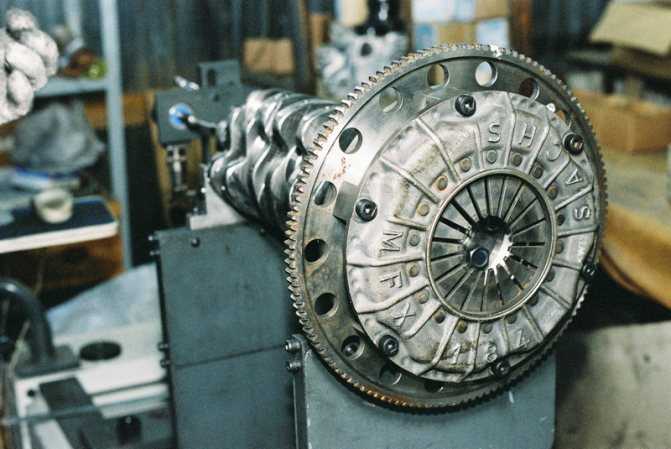

Кривошипно-шатунный механизм многоцилиндрового двигателя состоит из подвижных и неподвижных деталей. К подвижным деталям КШМ относятся: поршень, поршневые кольца, поршневой палец, шатун, коленчатый вал, вкладыш подшипника и маховик. Неподвижными деталями КШМ являются: блок цилиндров, головка блока цилиндров и прокладка головки блока. Кривошипно-шатунный механизм воспринимает давление газов, возникающих при сгорании топлива в цилиндрах двигателя, и преобразует это давление в механическую работу по вращению коленчатого вала.

Схемы расположения цилиндров в двигателях различной компоновки

:а — рядный четырехцилиндровый;б — V-образный шестицилиндровый;в — оппозитный четырехцилиндровый;г — VR-двигатель шестицилиндровый;д ие — W-образные 12-цилиндровые двигатели;α — угол развала Расположение цилиндров в блоке определяет компоновочную схему двигателя. Если оси цилиндров расположены в одной плоскости, то такие двигатели называют рядными. Рядные двигатели устанавливаются на автомобиле или вертикально, или под углом к вертикальной плоскости для уменьшения высоты, занимаемой двигателем, а в некоторых случаях – горизонтально, например при размещении под полом автобуса. В V-образных двигателях оси цилиндров находятся в двух плоскостях, расположенных под углом друг к другу. Угол между осями цилиндров может быть различным. Разновидностью такого двигателя можно считать двигатель с так называемыми оппозитными (противолежащими) цилиндрами (в некоторых странах такую компоновку называют «boxer»), у которого этот угол составляет 180°. Сравнительно недавно появился двигатель W12, разработанный группой компаний Volkswagen, схема которого представляет собой как бы два V-образных двигателя с разными углами между осями цилиндров, имеющими общий коленчатый вал.

Двигатель W12, устанавливаемый на AudiA8 с 2001г., практически состоит из двух двигателей V6 с различными углами развала цилиндров, использующих общий коленчатый вал

Базовые понятия КШМ ДВС – это диаметр цилиндра и ход поршня.Диаметр цилиндра – это диаметр отверстия, под поршень, выполненного в блоке цилиндров ..Ход поршня — расстояние между ВМТ и НМТ. Диаметр цилиндра и ход поршня принято измерять в миллиметрах, а объем двигателя – в литрах. Понятно, что два двигателя одинакового объема могут иметь различное число цилиндров и различную компоновку.

Если диаметр цилиндра больше хода поршня, то такой двигатель называют короткоходным

. Данные двигатели развивают более высокие максимальные обороты коленчатого вала, и в них упрощается размещение впускных и выпускных клапанов, что дает возможность получения высокой мощности. Если ход поршня превышает диаметр цилиндра, то двигатель считаетсядлинноходным . Такие двигатели, как правило, более экономичны и характеризуются большими значениями крутящего момента. Длинноходные двигатели имеют большую высоту, но короче по длине. При разработке конструкции двигателя приходится решать вопрос о выборе величины объема отдельного цилиндра. Если объем цилиндра сделать очень маленьким, то он будет плохо заполняться топливно-воздушной смесью, и мощность такого двигателя будет низкой. В то же время нельзя безгранично увеличивать объем цилиндра, потому что при этом фронт распространения пламени может не успеть дойти до стенок цилиндра за то короткое время, которое отводится на рабочий ход, а это приведет к уменьшению давления в цилиндре и скажется на уменьшении мощностных показателей двигателя. В современных автомобильных двигателях объем отдельного цилиндра редко превышает 0,8л, а в большинстве двигателей составляет около 0,5л. Чем большее число цилиндров имеет двигатель, тем равномернее он работает. Пульсации, возникающие при работе ДВС, могут быть уменьшены применением массивного маховика, устанавливаемого на конце коленчатого вала. Чем меньше цилиндров имеет двигатель, тем большей массой должен обладать маховик. В то же время массивный маховик из-за своей инерционности ухудшает способность двигателя быстро набирать обороты. Поэтому конструкторам двигателей приходится принимать компромиссные решения.

Балансирный (уравновешивающий) вал

Балансирный (уравновешивающий) вал — дополнительный элемент балансировки для снижения вибраций двигателя. В процессе работы кривошипно-шатунного механизма возникает инерция, которая становится результатом движения деталей ДВС и воздействия ряда других сил.

Двигатели внутреннего сгорания могут иметь разные схемы расположения цилиндров. Наиболее распространены:

Рядная схема, когда оси цилиндров находятся в единой плоскости;

Оппозитная схема означает, что оси цилиндров находятся под углом 180° в двух плоскостях; V–образная схема компоновки с осями цилиндров в двух плоскостях;

Встречаются схемы, когда оси цилиндров находятся в двух плоскостях под разным углом, а также аналогичная схема с дополнительным смещением на коленвале и т.д. От той или иной схемы напрямую зависит степень балансировки ДВС. Лучший баланс демонстрируют оппозитные двигатели. Неплохо сбалансированы рядные двигатели на 4 цилиндра с рабочим объемом до двух литров. V-образный мотор оптимально сбалансирован только под строго определенными углами между цилиндрами.

При работе ДВС возникают уравновешенные и неуравновешенные силы. К уравновешенным силам можно отнести силу давления газов и силу трения. Неуравновешенными силами является инерция, вес силового агрегата и т.д. Указанные силы получили название силы инерции второго порядка.

Как известно, чаще всего уравновешивание достигается путем установки противовесов на щеках коленвала. Такой способ работает, но не всегда позволяет качественно сбалансировать мотор зависимо от той или иной схемы расположения цилиндров.

Инерция возникает от возвратно-поступательного движения поршней и вращательного движения шатунов. Дополнительно присутствуют также силы инерции в продольной плоскости. Результатом воздействия этих сил становится вибрация ДВС, что приводит к повышенному уровню шумов, определенным нагрузкам на элементы двигателя, а также к преждевременному износу деталей и механизмов. Для решения этой задачи в конструкции рядных и других двигателей могут дополнительно к маховику использоваться балансирные валы.

https://youtube.com/watch?v=9eEF1kG9Crw

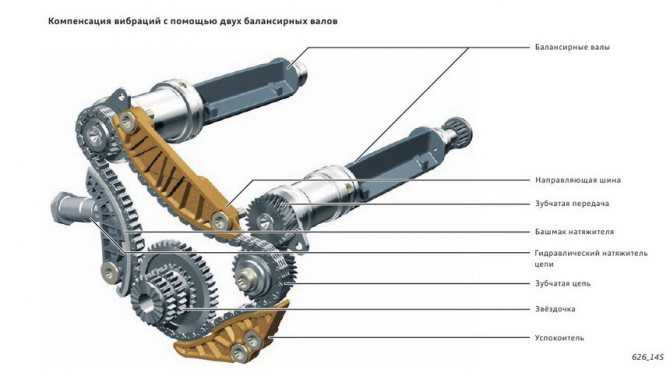

Сила инерции второго порядка уравновешивается двумя балансирными валами, которые могут иметь противовесы. Валы вращаются как с одинаковой скоростью параллельно коленвалу, так и в два раза быстрее частоты вращения коленчатого вала, что зависит от конкретного мотора.

Балансирный вал является стержнем из металла, который имеет достаточно замысловатую форму с выточенными на нем пазами. Вал осуществляет постоянное вращение. Крутится вал в двух подшипниках скольжения. Смазывание данных подшипников реализовано через систему смазки ДВС.

Единственным способом дополнительного уменьшения вибрации ДВС является балансировка агрегата. Рядный четырехцилиндровый мотор получает неуравновешенные силы, которые возникают при движении масс с учетом той или иной частоты вращения коленвала. Величина инерции зависит от объема ДВС, с ростом объема силовой установки инерция увеличивается.

Балансировочный вал устанавливается на рядных четырехцилиндровых моторах с рабочим объемом выше двух литров. Стоит отметить, что установка таких валов приводит к заметному удорожанию конструкции и не особенно активно применяется на автомобилях даже среднего ценового сегмента.

Балансирные валы ставятся парами. Их зачастую располагают симметрично по обеим сторонам коленвала. Местом установки балансирных валов чаще всего становится картер двигателя, чтобы валы оказались ниже коленчатого вала ДВС. Получается, что указанные валы находятся под коленвалом, а местом их установки становится масляный поддон.

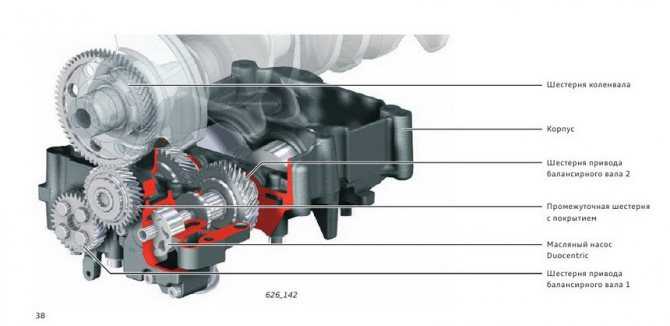

Балансирные валы имеют прямой привод от коленвала. Привод реализует вращение уравновешивающих валов в разные стороны.

Угловая скорость вращения балансиров удвоена. Привод может быть выполнен как отдельно посредством зубчатого редуктора или цепной передачи, так и представлять собой совокупность решений. Крутильные колебания от вращения самих валов гасятся пружинным гасителем колебаний, который размещен в приводной звездочке привода уравновешивающего вала.

В процессе работы и благодаря особенностям конструкции привода балансирные валы подвержены серьезным нагрузкам. Наиболее перегружены подшипники, которые расположены в противоположной от привода стороне. Имеет место их быстрый износ, который проявляется дополнительными шумами и появлением усиленных вибраций. В худших случаях может произойти обрыв приводной цепи. Дополнительным недостатком становится отбор мощности ДВС, которая расходуется на привод балансирных валов.

Особенности замены баланасирных валов

Нагрузки, которые возникают в процессе эксплуатации, оказывает негативное влияние на подшипники. Замена этого узла – слишком дорогое удовольствие. Чтобы сэкономить автовладельцы вынужденно демонтировать блок валов. Чтобы защитить резьбовые соединения в процессе ремонта используют заглушки. В случае отсутствия балансирных валов нарушается работа двигателя. В силовой установке появляются вибрации и шум. Степень дисбаланса напрямую зависит от технических характеристик двигателя. Сбалансировать систему можно за счет использования балансирных валов. Для этого необходимо изменить конструкцию двигателя. Однако такое решение может повлиять на продолжительность работы мотора.

Причиной появления посторонних звуков может быть неисправность узлов и агрегатов. Поэтому автовладелец должен сразу же обратиться в сервисный центр. Отсутствие ремонта может привести к серьезным неприятностям. Повышенный шум может быть связан с выходом из строя блока валов или обрыва ремня. Шум и вибрации могут появиться из-за износа подшипников. Неисправности оказывают влияние на работу всего двигателя.

Чтобы устранить дефекты необходимо заменить балансировочные валы. С этой целью автовладельцам приходится обращаться в сервисный центр. Перспектива капитального ремонта вряд ли понравиться автолюбителям. Поэтому нужно своевременно выявлять причины появления вибрации и шума. Для защиты отверстий от механических повреждений специалисты используют заглушки. Отсутствие компенсаторов может стать причиной разбалансировки мотора. В этом случае автовладельцы вынуждены соглашаться на полный демонтаж блока. Непрофессиональные действия могут привести к потере работоспособности двигателя.

Причиной посторонних шумов в силовой установке может быть выход из строя деталей. Поэтому автомобилисты должны придерживаться следующих правил:

- Причиной износа узлов может быть агрессивный стиль вождения.

- Чтобы уменьшить нагрузку на шестерни валов нужно своевременно обслуживать систему.

- Автовладелец должен своевременно менять масло.

- При необходимости может потребоваться замена ремня или цепи привода. Балансирные валы должны вращаться без дополнительных нагрузок.

Зачем балансирный вал автомобилю?

В ходе возвратно-поступательного движения элементов двигателя, создается весьма ощутимая вибрация. Вот для гашения этой вибрации и был создан балансировочный вал. Как правило, крепится он в картере двигателя, чуть ниже коленчатого вала и приводится в действие путем цепной передачи, или непосредственной — зубчатой. Балансировочный вал представляет собой металлический элемент с выемками в определенных местах, благодаря чему и создается равномерность распределения веса двигателя и, таким образом, глушится его вибрация, которая возникает в ходе работы. Разумеется, вращается балансировочный вал благодаря наличию подшипников. Вся система балансировки работает в режиме больших нагрузок, так как все колебания принимает на себя.

Установка балансирных валов началась с конца 70-х годов прошлого века, но даже по сей день эта система не лишилась недостатков. О них мы далее и поговорим.

Гильза

Съёмная гильза

Гильзы существуют двух типов – сделанные непосредственно в блоке и являющиеся их частью, и съемные. Что касается выполненных в блоке, то представляют они собой цилиндрические углубления в нем нужной высоты и диаметра.

Съемные же имеют тоже цилиндрическую форму, но с торцов они открыты. Зачастую для надежной посадки в свое посадочное место в блоке, в верхней части ее имеется небольшой отлив, обеспечивающий это. В нижней же части для плотности используются резиновые кольца, установленные в проточные канавки на гильзе.

Внутренняя поверхность гильзы называется зеркалом, потому что она имеет высокую степень обработки, чтобы обеспечить минимально возможное трение между поршнем и зеркалом.

В двухтактных двигателях в гильзе проделываются на определенном уровне несколько отверстий, которые называются окнами. В классической схеме ДВС используется три окна – для впуска, выпуска и перепуска топливной смеси и отработанных продуктов. В оппозитных же установках типа ОРОС, которые тоже являются двухтактными, надобности в перепускном окне нет.

Неисправности и ремонт

Как и все силовые агрегаты, 4G64 имеет ряд недоработок, которые проявляются на всей линейки выпуска. Рассмотрим, основные из них:

ГБЦ 4G64.

- Балансировочные валы. Недостаточная смазка может привести к заклиниванию валов, а соответственно оборвёт ремень ГРМ. Да здравствует ремонт головки. Рекомендуется заливать только качественное моторное масло и вовремя проводить техническое обслуживание.

- Вибрация мотора. Это значит, что износилась подушка мотора.

- Плавает холостой. В этом случае проблема может возникнуть в одном из узлов: форсунки, датчик температуры, грязная дроссельная заслонка и регулятор холостого хода.

Коварство балансировки, или Почему стук — это к деньгам. Разборка ABW.BY

Можно сколько угодно удивляться терпению некоторых белорусских автовладельцев, продолжающих ездить, несмотря на наличие явных признаков неисправности машины. Однако без причины и рак на горе не свистнет. Если на стуки и вибрации двигателя не обращает внимания хозяин Hyundai Santamo 1998 года выпуска, то учитывая, сколько стоит сегодня такой автомобиль, скорее всего, дело не в спартанской выдержке водителя, а в чем-то другом.

Впрочем, на вопросы финансового обеспечения эксплуатации личных транспортных средств отвлекаться не будем. Нас интересует техническая сторона проблемы с мотором Santamo. А она любопытна тем, что источником стука и вибрации в рассматриваемом случае стала система, о которой упоминается настолько редко, что кое-кто из владельцев даже не догадывается, что в двигателях их автомобилей это присутствует.

Поэтому для начала неглубоко копнем теорию. Во время работы двигателя возникают силы инерции от двигающихся возвратно-поступательно поршней, поршневых колец и пальцев, вращающегося коленвала, а также шатунов, участвующих одновременно в возвратно-поступательном и вращательном движении.

Эти силы и моменты от них, кроме того что имеют значительную величину, периодически изменяются по величине и направлению, чем вызывают нежелательную вибрацию двигателя. Для устранения негативного влияния вибраций силы инерции уравновешивают.

Изо всех возможных способов уравновешивания рассмотрим только тот, который имеет непосредственное отношение к случившемуся в двигателе Santamo, а именно — к уравновешиванию с помощью балансирных валов.

Балансирные валы могут устанавливаться непосредственно в блоке цилиндров либо идти в составе отдельного узла, который крепится к блоку цилиндров.

Однако независимо от исполнения системы уравновешивания, количества валов и типа их привода принцип действия всегда один.

Благодаря тому, что из-за формы балансирного вала или наличия противовесов его масса смещена в сторону от продольной оси, при вращении вала также возникает сила инерции. Если она равна по величине и противоположна по направлению силам, которые требуется уравновесить, достигается эффект компенсации инерции от движущихся деталей кривошипно-шатунного механизма, чем и пользуются разработчики силовых агрегатов.

Теперь от теории перейдем к практике. Когда, по словам владельца, стук в двигателе стал просто невыносим, машину все-таки загнали на СТО. После того как с мотора сняли масляный поддон, в нем был обнаружен предмет, в котором ремонтники без труда опознали втулку подшипника скольжения балансирного вала.

Чтобы извлечь сам вал, пришлось продолжить разборку двигателя и демонтировать масляный насос, с которым вал связан и от которого не только приводится, но и по каналу, выполненному внутри вала, получает смазку под давлением для своей опоры с подшипником скольжения.

Дальнейшая инспекция показала наличие на опорной шейке балансирного вала задира и выработки, которая, по всей видимости, появилась после того, как вкладыш подшипника выпал в поддон.

Кроме того, на теле вала была обнаружена выемка, будто выточенная каким-то резцом.

Где находится этот «резец», тоже не осталось тайной. Вал, после того как из его опоры выпала втулка, стал задевать за блок цилиндров.

Однако это, скорее всего, произошло не сразу, а после того как вал, лишившись опорной втулки, разбил опору и получил достаточную свободу, чтобы начать доставать блок цилиндров. И разбитая опора балансирного вала оказалась самой неприятной из всех находок.

Такое развитие событий вновь, хочешь или не хочешь, возвращает нас к финансовому вопросу. Балансирный вал и его втулку можно купить — запчасти эти сравнительно недороги. А вот опора выполнена в блоке, что означало необходимость его замены и сулило совсем другие денежные затраты на ремонт.

Народная мудрость гласит, что любой стук рано или поздно вылезет наружу. В рассматриваемом случае этого не произошло, хотя, судя по следам, оставшимся на внутренней поверхности блока цилиндров, балансирным валом подобная попытка была сделана, но до конца не доведена.

У владельца не хватило терпения продолжить ездить с шумом, заставляющим прохожих оглядываться на проехавший мимо автомобиль, однако в силе осталась другая любимая поговорка ремонтников: стук — это к деньгам. У кого-то их станет меньше, а у кого-то соответственно прибавится.

Сергей БОЯРСКИХ Фото автора и из открытых источников ABW.BY

Благодарим за консультации и помощь в организации фотосъемки korea-motors.by

Виды балансировки коленавала

В настоящее время применяют два основных вида балансировки:

- Динамическую, обеспечивающую высокую точность и требующую применения специальных станков.

- Статическую. Этот вид балансировки используют для деталей, выполненных в форме диска и имеющих следующее соотношение диаметра (D) и длины (L): D>L.

Балансировка коленчатого вала, имеющего несимметричное (например,V-образное) исполнение или нечетное количество цилиндров, отличается определенными особенностями, поскольку моментальная составляющая таких валов достаточно высока и способна сорвать его с опор крепления.

Избежать этого поможет установка втулок-компенсаторов, обладающих выверенной до одного грамма массой, на шатунные шейки. В случае отсутствия данных параметров в специальных разделах технико-эксплуатационной документации силового агрегата, они рассчитываются дискретно. Для этого существуют индивидуальные методики.

Следующим моментом, требующим достаточно ясного понимания, является определение случаев, вызывающих необходимость балансировки коленвала:

- Установка нештатных или выполнение облегчающих мероприятий на штатных шатунно-поршневых группах.

- Проведение работ по правке деформированных коленчатых валов.

- Замена маховика. Здесь следует оговориться, что в данном случае динамическая балансировка не всегда обязательна. В некоторых случаях достаточно выполнения лишь балансировки статического типа.

Итак, считаем установленным, что балансировка незеркальносимметричных коленчатых валов, частным случаем которых является и V-образный коленвал, требует использования компенсирующих втулок (нередко изготовленных по специальному заказу), создающих имитацию динамического воздействия аналогичного воздействию шатунно-поршневых групп.

Виды и этапы балансировки вращающихся тел

Ротор или якорь двигателя можно балансировать в двух режимах:

Ротор или якорь двигателя можно балансировать в двух режимах:

-

· статическом

-

· динамическом

Статический режим подходит только для маломощных двигателей и имеет ряд недостатков, главными из которых является сложность расчетов, длительность процедуры и недостаточное снижение дисбаланса. Статическая балансировка ротора электродвигателя без динамической применяется для дискообразных деталей, например, тонких дисков.

Динамический режим применяется для всех видов роторов электродвигателей и позволяет достигать наибольшей точности при компенсации неуравновешенности. Этот способ устраняет все виды дисбаланса: динамический, моментный и статический. Такой метод позволяет достигать максимальных показателей компенсации и устранять даже ничтожный дисбаланс, поэтому, как правило, он всегда дополняет статическую балансировку.

Балансировка вала электродвигателя производится в несколько этапов:

-

Осматривается поверхность и элементы ротора

-

Подготавливается инструментарий и грузы для каждого участка

-

Балансируемое изделие укладывается на опоры балансировочного станка и раскручивается

-

Проводится измерение параметров сил и вибрации

-

Выявляется дисбаланс ротора

-

Рассчитывается масса и углы установки корректирующих грузов

-

Устанавливаются уравновешивающие грузы

-

На измерительном приборе замеряется остаточная вибрация

-

Далее изделие балансируется до достижения максимального снижения дисбаланса

- В завершении процесса оформляется протокол

Соединение шатунно-поршневой группы с коленчатым валом.

После сборки шатунно-поршневой группы и ее контроля устанавливают поршневые кольца в канавки поршня, а поршень в цилиндр, после чего нижнюю головку шатуна соединяют с шатунной шейкой коленчатого вала (кривошипа).

При установке поршневых колец большое значение имеет величина зазора в стыке колец, которая должна находиться в пределах 0,3…0,8 мм. При большей величине зазора может произойти прорыв газов. Слишком малая величина зазора может привести к появлению задиров на стенках цилиндра.

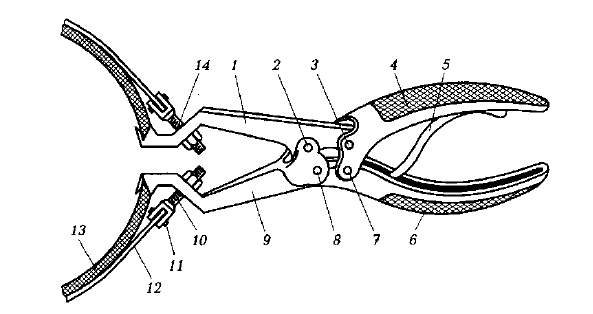

Поршневые кольца поступают на сборку окончательно обработанными. Но все-таки перед установкой колец на поршень рекомендуется проверить их упругость, плотность прилегания к зеркалу цилиндра и величину зазора между торцами колец. Надевают кольца на поршень, используя специальные приспособления, например щипцы, изображенные на рис. 7. После установки колец на поршень их необходимо расположить таким образом, чтобы стыки (замки) колец были сдвинуты один относительно другого на угол, кратный числу колец (например, при наличии трех колец замки должны располагаться под углом 120°), и проверить величину зазоров между кольцами и стенками канавок поршня.

Рис. 7. Щипцы для установки поршневых колец: 1,9 — губки; 2, 3, 7, 8 — оси; 4, 6 — рукоятки-рычаги; 5 — пружина; 10, 14 — регулировочные болты; 11 — штифты; 12 — металлическая лента; 13 — поршневое кольцо

Рис. 7. Щипцы для установки поршневых колец: 1,9 — губки; 2, 3, 7, 8 — оси; 4, 6 — рукоятки-рычаги; 5 — пружина; 10, 14 — регулировочные болты; 11 — штифты; 12 — металлическая лента; 13 — поршневое кольцо

Когда поршневые кольца надеты на поршень, их диаметр превышает диаметр поршня. Поэтому чтобы опустить поршень в цилиндр, необходимо использовать специальное приспособление, имеющее коническое отверстие, меньший диаметр которого равен диаметру цилиндра, а больший — несколько превышает диаметр колец, надетых на поршень. Такое приспособление устанавливают на торце цилиндра, а поршневые кольца, сжимаясь при опускании, легко в него входят.

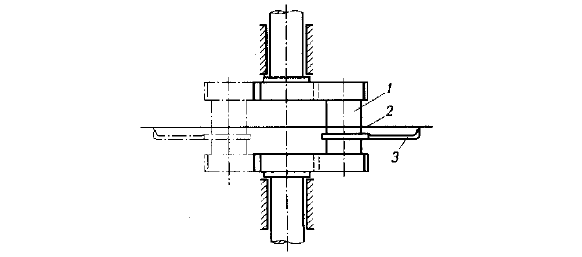

При установке шатунно-поршневой группы и ее соединении с коленчатым валом необходимо обеспечить перпендикулярность осей коленчатого вала и цилиндра. Контроль перпендикулярности осей осуществляется по схеме, приведенной на рис. 8. Вдоль геометрической оси цилиндра натягивают струну 2, а на шатунной шейке коленчатого вала 1 устанавливают рейсмас 3 так, чтобы его острие касалось этой струны. Коленчатый вал поворачивают на 180° и проверяют касание острия рейсмаса натянутой вдоль оси цилиндра струны (в случае касания взаимная перпендикулярность осей коленчатого вала и цилиндра считается установленной).

Рис. 8. Приспособление для контроля перпендикулярности осей шатунных шеек коленчатого вала и оси цилиндра: 1 — шатунная шейка коленчатого вала; 2 — струна; 3 — рейсмас

Рис. 8. Приспособление для контроля перпендикулярности осей шатунных шеек коленчатого вала и оси цилиндра: 1 — шатунная шейка коленчатого вала; 2 — струна; 3 — рейсмас

После контроля взаимного расположения осей коленчатого вала и цилиндра соединяют нижнюю головку шатуна, представляющую собой разъемный подшипник скольжения, с шатунной шейкой коленчатого вала.

Ремонт балансировочных валов

Как и любой другой сложный механизм, привод уравновешенных валов тоже может выйти из строя. Чаще всего это происходит в результате естественного износа подшипников и зубчатых деталей, так как они испытывают достаточно большие нагрузки.

Когда блок валов приходит в негодность, это сопровождается появлением вибраций и шумами. Иногда шестерня привода из-за поломки подшипника блокируется и обрывает ремень (или цепь). Если выявлена неисправность балансировочных валов, метод устранения один – замена испорченных элементов.

Механизм имеет сложную конструкцию, поэтому за его ремонт придется заплатить приличную сумму (работы должны проводиться исключительно в сервисном центре, даже если это просто замена устаревшей детали на новую). По этой причине, когда блок валов выходит из строя, его просто удаляют из мотора, а отверстия закрывают соответствующими заглушками.

Это, конечно, должна быть крайняя мера, так как отсутствие компенсаторов вибраций приводит к разбалансировке мотора. Как заверяют некоторые автомобилисты, которые воспользовались таким методом, вибрации без блока валов не настолько серьезные, чтобы соглашаться на дорогостоящий ремонт. Несмотря на это, силовой агрегат становится немного слабее (мощность может снизиться до 15 лошадиных сил).

Решаясь на демонтаж блока, автомобилист должен четко понимать, что существенное вмешательство в конструкцию мотора может сильно повлиять на его работоспособность. А это в последующем может привести к капитальному ремонту ДВС.

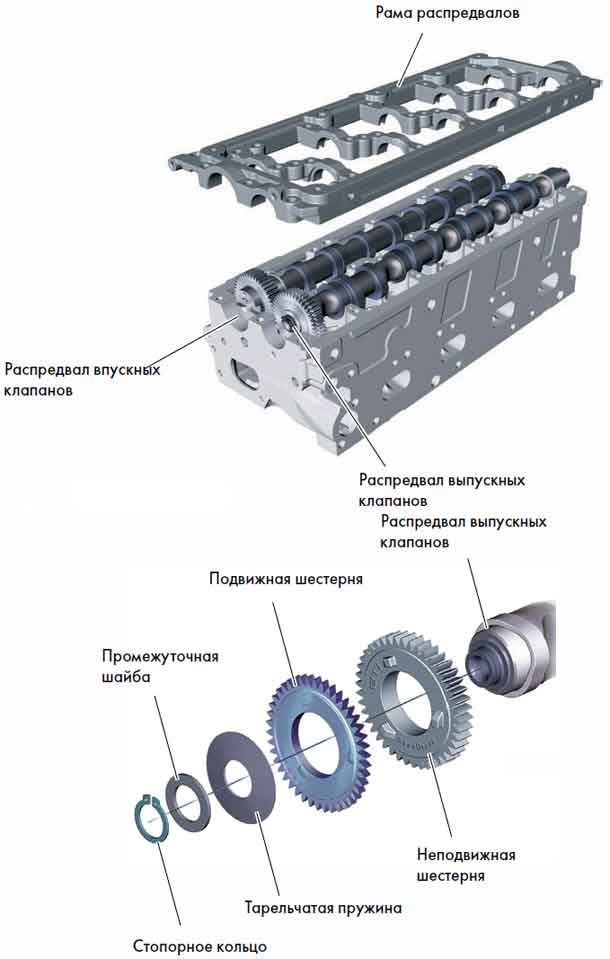

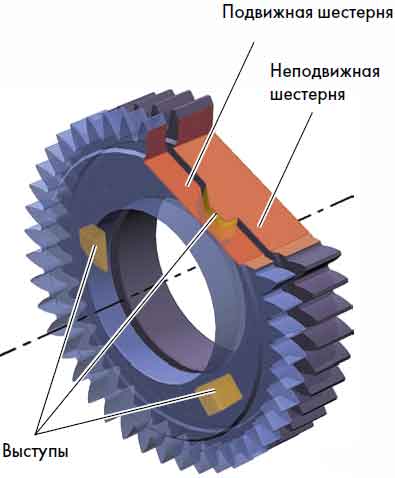

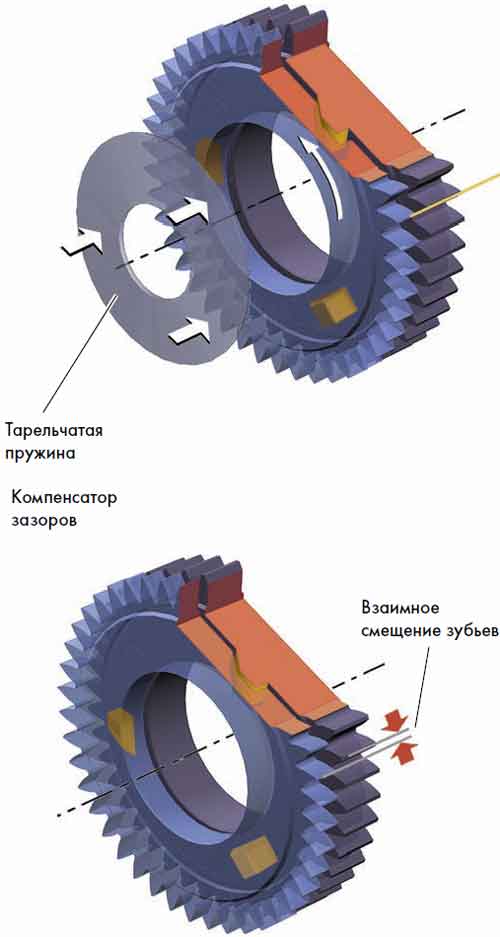

Привод распредвалов

Распредвалы впускных и впускных клапанов соединены зубчатой передачей с цилиндрической шестерней, имеющей встроенный компенсатор зазора между зубьями шестерен. При этом привод шестерни впускного распредвала осуществляется от шестерни выпускного распредвала. Компенсатор зазоров между зубьями шестерен способствует снижению шумности работы распредвалов.

Конструкция

Более широкая (неподвижная) часть цилиндрической шестерни жестко закреплена на выпускном распредвале. В ее передней части имеются выступы. Более узкая (подвижная) часть цилиндрического зубчатого колеса может перемещаться в радиальном и осевом направлениях. С обратной стороны узкой части находятся углубления для выступов.

Принцип работы

Под действием тарельчатой пружины обе части шестерни смещаются относительно друг друга в осевом направлении. При этом благодаря форме выступов они проворачиваются друг относительно друга.

Это вращение приводит к взаимному смещению зубьев составных частей шестерни, который компенсирует зазор в зацеплении между шестернями впускного и выпускного распредвалов.