1.6. Аварийность

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может являться причиной техногенных катастроф и гибели людей. Обеспечение работоспособности оборудования с переходом от устранения следствий аварий к предупреждению их причин является основной задачей РС предприятия.

Для оценки аварийности оборудования могут быть выбраны эксплуатационные (суммарное время простоев) или экономические (потери производства, стоимость ликвидации аварий) показатели. При этом в общем случае для предприятия целесообразно оценивать не абсолютные величины, а скорее динамику изменения выбранных параметров во времени.

С другой стороны интерес может представлять сравнительный анализ взвешенных показателей аварийности (предположим, суммы потерь производства и стоимости ликвидации аварий за некоторый референтный период, отнесённой к сумме затрат на ТОиР оборудования) предприятий отрасли для выявления наиболее эффективных форм организации и методов совершенствования РС.

Оценка показателей аварийности может быть успешно использована как индикатор эффективности мероприятий по реформированию РС, для оценки внедряемых технических и организационных решений. На основе сравнения экономических потерь от аварий и средств, выделяемых на финансирование РС, могут быть установлены их оптимальные объёмы. То же справедливо и для оценки численности ремонтного персонала.

Положения и системы, определяющие порядок расследования аварий на промышленных предприятиях, как правило, разрабатываются на основании «Порядка расследования и учёта несчастных случаев, профзаболеваний и аварий на производстве», утверждённого постановлением Кабинета министров Украины №1112 от 25.08.2004г. Однако часто нерешённой остаётся главная задача. Речь идёт о полноценном и эффективном использовании полученной в ходе расследования информации, причём не столько для устранения, сколько для предотвращения последующих аварий на том же или однотипном оборудовании.

- Сбор фактической информации о происшествии и оперативных действиях персонала, визуальный осмотр места и объекта аварии.

- Изучение технологических и технических характеристик объекта аварии.

- Анализ истории объекта (аналогичных аварий, проведенных работ по техническому обслуживанию и ремонтам).

- Формирование рабочей гипотезы, проведение дополнительных исследований по необходимости (если дополнительные исследования опровергают гипотезу, выдвигается новая, достоверность которой подвергается проверке).

- Определение причин аварии, сопутствовавших ей технических факторов, виновных (развитие подтверждённой рабочей гипотезы).

- Разработка противоаварийных мероприятий.

- Мониторинг выполнения противоаварийных мероприятий.

Полученная информация может быть использована при решении ряда технических и технологических вопросов, вопросов материального снабжения, управления персоналом, развития РС.

Целесообразным видится выполнение таких видов анализа:

- причинно-факторный, который заключается в выявлении характерных проблем предприятия (например, недостаточная квалификация эксплуатационного персонала, отсутствие стабильного и своевременного материально-технического обеспечения, несоответствие объёмов и периодичности ремонтов оборудования интенсивности его эксплуатации и прочие);

- пространственный, целью которого является определение «уязвимых мест» как отдельных машин, так и агрегатов, комплекса оборудования предприятия в целом;

- временной, который направлен на выявление сезонных закономерностей, цикличности аварийных ситуаций, тенденций и прогнозов их возникновения.

Результаты проведенного анализа являются основанием для разработки мероприятий, направленных не только и не столько на борьбу со следствиями аварий, но в большей степени на устранение их причин и предотвращение возможности повторения в дальнейшем. []

Особенности внедрения ТОиР

При внедрении система автоматизации ТОиР и их аналогов необходимо автоматизировать следующие функциональные блоки:

- Учет объектов ремонта — заполнение справочника оборудования. В Okdesk модуль «Оборудование» позволяет классифицировать его по типу, производителю и модели. При этом каждому устройству можно задать дополнительные атрибуты. К слову, оборудование может быть закреплено за конкретной локацией.

- Планирование ТО, текущих и капитальных ремонтов. Для этого в Окдеск предусмотрено календарное планирование с различными представлениями (долгосрочным, среднесрочным и краткосрочным)

- Хранение паспортов оборудования. В Окдеск реализовать систему хранения позволяет модуль «Базы знаний», где можно создать любые необходимые разделы. Каждый раздел базы знаний имеет свои настройки доступа.

- Контроль состояния оборудования, диспетчеризация и интеграции с системами мониторинга. Okdesk имеет расширенное API, посредством которого сервис можно интегрировать с различным оборудованием. В частности, он уже интегрирован с системами мониторинга транспорта и системой «Стрелец-ПРО».

Принципы успешных заводов

В максимально возможной степени позволяйте сотрудникам выполнять работу так, как они хотят. Безусловно, должны быть руководства, но не занимайтесь микроменеджментом. Сотрудники будут гордиться своей работой и испытывать чувство сопричастности, если им позволяют вносить важный вклад в процессы планирования и выполнения проектов.

Отдавайте должное тому, кто этого заслуживает. Если кто-нибудь выступает с новой полезной идеей, убедитесь, что весь завод знает об этом, и сотрудник осведомлен, что весь завод знает о его идее.

Хвалите за хорошую работу. Небольшое выражение признательности за отличную работу стоит много с точки зрения морального состояния и позитивного отношения.

Подавайте личный пример. Все руководители отдела ТОиР — включая менеджера отдела — должны быть готовы время от времени «побывать в окопах» с ремонтниками и оказать практическую помощь. Руководитель, который демонстрирует наличие некоторых навыков ремонтника и не боится испачкаться, будет пользоваться значительно большим уважением подчиненных, чем тот, который стоит рядом с руками в карманах и раздает приказы

Одна демонстрация стоит тысячи объяснений.

Менеджер отдела ТОиР должен внушать своим подчиненным чувство, что они делают важное дело, что они изменяют мир к лучшему. Обменивайтесь данными, такими как затраты, прибыль и время простоя

Когда проект ТОиР завершается, что повышает эффективность производства, убедитесь, что каждый, кто был вовлечен в работу, был осведомлен обо всех деталях, таких как сокращение затрат и рост времени наработки. Самое главное — убедитесь, что все осведомлены, что их усилия в успешном выполнении проекта ценятся высоко.

Критикуйте конструктивно. При возникновении ошибок — а они будут — не обвиняйте ответственных сотрудников, а предпримите меры, чтобы гарантировать, что они не будут совершать подобные ошибки в будущем. Помните, что авария предоставляет возможность начать сначала более грамотно.

Всегда объясняйте, почему конкретная работа выполняется и/или почему она выполняется определенным образом. Запрашивайте обратную связь — возможно, кто-нибудь имеет идею получше. Любой проект с большей долей вероятности придет к успешному завершению, если вовлеченные в него сотрудники всецело понимают, почему и как он выполняется.

Предисловие

-

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Научно-исследовательский институт «Центр» (ФГУП «ВНИИ «Центр»)

-

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 «Авиационная техника»

-

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2021 г. № 1571-ст

-

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Оформление. ФГБУ «РСТ», 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Что дает автоматизация ТОиР

ТОиР — это огромный комплекс мероприятий, фиксировать которые вручную довольно трудозатратно.

Ручная обработка этой информации ограничивает аналитические возможности и плодит ошибки. При это сервисным компаниям, конечно, нет необходимости внедрять все аспекты ТОиР в свою деятельность.

Системы автоматизации ТОиР и help desk системы для автоматизации обслуживания оборудования помогают:

- Вести полный учет всех проведенных работ и понесенных затрат. В более сложных случаях считать риски и предпринимать меры, чтобы их минимизировать.

- Сделать мероприятия ТОиР прозрачнее, синхронизировать их с производственными планами.

- Обеспечить качество и стабильность работы оборудования. Исключить потерю заявок и связанных с этим простоев. Выстроить процесс своевременной закупки запчастей и расходных материалов или помочь в выстраивании этих процессов клиентам, оборудование которого поддерживается сервисной компанией.

- Повысить эффективность мероприятий ТОиР, в том числе за счет снижения доли рутинного труда сотрудников и более глубокого анализа данных об оборудовании.

На этой страничке вы можете скачать и сохранить образцы технологических карт на ремонт насосов,арматуры, теплообменников и поверхностей нагрева котлов

Всем привет! Кто сталкивался с работой на серьезных предприятиях тот в курсе, что прежде, чем приступить к ремонту како го то оборудования, у Вас на рабочем месте должна присутствовать технологическая карта ремонта или ППР на ремонт.

ППР (проект или план производства работ) разрабатывается индивидуально, на один объект, с привязкой к местности. Технологическая карта может быть типовой, на ремонт идентичного оборудования. Когда у нас на предприятии стали требовать обязательное присутствие технологических карт на ремонт различного оборудования (насосы, котлы, арматура высокого давления) встал вопрос кто займется их разработкой?

В нашем ремонтом цехе кроме мастеров ремонтников,заниматься разработкой тех карт больше некому. Поначалу пробовали заказать спец. фирме разработку таких карт, но после пробного варианта и цены за него -отказались от таких предложений. Тогда «сверху» скинули образец такой карты в формате DOC и начальнику поставили задачу по разработке, со сроками исполнения (как вы могли догадаться верх это Москва, где сосредоточен свет технологического прогресса).

Удобство в практической работе применяемых технологических карт по ремонту оборудования

Форма, честно говоря -ни о чем. Нашим специалистам (мастерам и слесарям) точно по ней работать не комильфо. Но приказ есть приказ-нам за это зарплату платят! В общем занялись этим делом мастера по ремонту (в том числе и я). Сказано-сделано и утверждено! Теперь мы работаем по ремонту с присутствием тех карт на рабочем месте, и прилагаем их к отчетной документации по ремонту (желательно запачканными маслом)

Технологические карты на ремонт насосов скачать безвозмездно то есть даром!

- ТЕХНОЛОГИЧЕСКАЯ КАРТА ПО РЕМОНТУ НАСОСА 12 НДС

- ТЕХНОЛОГИЧЕСКАЯ КАРТА ПО РЕМОНТУНАСОСА4НФ

- Тех карта 6 НДв

- Тех карта Кс -80-155

- Тех карта Х-100-65-200-КСД

- Тех карта ЦНС-60-132

- Тех карта ЭМН-25

- Тех карта насоса типа Д

- Тех. карта 8 ШНБ

- ТК по кап. ремонту насоса СЭ 800-100-11

- Тех. карта по ремонту задвижки Ду-100 высокого давления 1гр. сложности.

- Тех. карта по ремонту задвижки Ду-100 высокого давления 2гр. сложности.

- Тех. карта по ремонту задвижки Ду-150 высокого давления 1гр. сложности.

- Ду-150 высокого давления 2гр. сложности

- Ду-250 высокого давления 1гр. сложности.

- Ду-250 высокого давления 2гр. сложности

- Тех. карта по ремонту клапана ГПП Ду200(Ру 27) 1гр. сл.

- Тех. карта по ремонту предохранительного клапана острого пара 1гр. сложности.

- Тех. карта по ремонту предохранительного клапана острого пара 2гр. сложности.

- Тех.карта по ремонту ГПК ГПП Ду175(Ру140). 1гр. сложности.

- Тех.карта по ремонту ГПК ГПП Ду175(Ру140). 2гр. сложности.

Дымососы,вентиляторы

- Восстановление поясов крепления Ширмового пароперегревателя котла

- Замена гиба петли ширмового пароперегревателя

- Переварка дефектных стыков ширмового пароперегревателя

- ТК по ремонту впрыскивающего охладителя котла

- Технологическая карта ремонта подогревателя высокого давления (ПВД) с заменой мембранных уплотнений

Технологические карты(образцы) по ремонту электрооборудования

- ТК на ремонт масляного выключателя ВМГ

1.3. Проактивная стратегия технического обслуживания и ремонтов оборудования

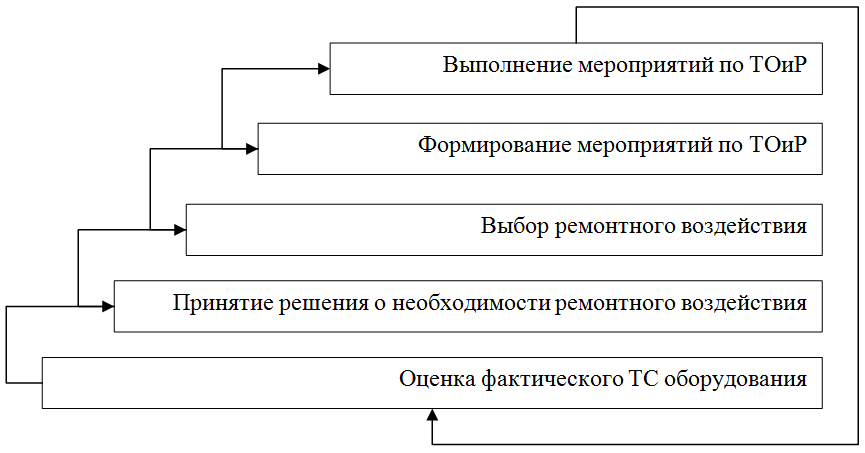

Сущность проактивной стратегии ТОиР оборудования заключается в выполнении необходимых ремонтных воздействий, направленных на снижение скорости развития или устранение неисправностей, которые выявлены на основе сведений о фактическом ТС оборудования.

Теоретические основы проактивной стратегии ТОиР оборудования постулируют, что изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия эксплуатации, проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие совокупности факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей РС. []

Проактивная стратегия ТОиР () базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

- мониторинг технологических параметров;

- визуальный осмотр;

- контроль температуры;

- акустическая и вибрационная диагностика;

- обследование с применением методов неразрушающего контроля (магнитного, электрического, вихретокового, радиоволнового, теплового, оптического, радиационного, ультразвукового, контроля проникающими веществами).

Рисунок 1.2 — Ремонтное обслуживание оборудования в рамках проактивной стратегии ТОиР

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного элемента (детали, узла, механизма) оборудования приводит к ухудшению ТС смежных (пространственно и/или функционально) элементов.

Перечень возможных ремонтных воздействий:

- уход за оборудованием (уборка, очистка, противокоррозионная обработка);

- регулировка, настройка, наладка (центровка, балансировка);

- обеспечение соединений (восстановление целостности сварных швов, затяжка резьбовых соединений);

- смазывание поверхностей трения;

- замена быстроизнашивающихся деталей;

- восстановление или замена базовых деталей, в том числе корпусных.

Выбор проактивной стратегии ТОиР позволяет обеспечить:

- увеличение срока службы оборудования за счёт снижения скорости развития или устранения зарождающихся неисправностей на начальной стадии их возникновения;

- исключение вторичных повреждений элементов оборудования, вызванных выходом из строя смежных (пространственно и/или функционально) элементов;

- обоснование и выполнение только необходимых ремонтных воздействий, что уменьшает затраты и нагрузку на РС, а также снижает вероятность возникновения отказов, вызванных ошибками монтажа и вмешательством в функционирование работоспособного оборудования;

- сокращение затрат на ремонтное обслуживание производства, обусловленное изменением структуры ТОиР в пользу увеличения количества недорогостоящих профилактических воздействий вместо затратных ремонтных операций (замена, восстановление);

- рациональный выбор времени, видов и объёмов ТОиР вследствие ранних сроков предупреждения возникновения неисправностей при использовании методов и средств технической диагностики и неразрушающего контроля;

- снижение вероятности аварийных отказов, обусловленных неудовлетворительным ТС оборудования;

- повышение коэффициента готовности оборудования, что обеспечивает возможность увеличения объёмов производства и снижения себестоимости продукции;

- формирование доверия к производителю со стороны потребителя за счёт своевременного выполнения договорных обязательств и улучшения качества продукции как комплексный результат повышения культуры труда.

Какие функции должны быть у программы для автоматизации ТОиР?

Для автоматизации ТОиР в системе должны быть следующие блоки и функции:

Ведение списка оборудования

В некоторых случаях удобно, чтобы список имел иерархическую структуру, особенно это важно, когда обслуживается сложное оборудование, узлы и элементы которой сами должны учитываться отдельно. В случаях, когда этот функционал избыточен, можно использовать более простую классификацию, например в привязке к объектам (компания «Рога и Копыта» имеет несколько филиалов или точек продаж, внутри каждой из которой есть оборудование на обслуживании)

В нашей универсальной хелпдеск системе Окдеск можно реализовать и упрощенный учет и иерархический..

Ведение цифровых паспортов оборудования. В системе должна быть возможность хранения всей информации по оборудованию, от технологических карт ремонта и списка всех активностей по оборудованию (инциденты, разовые работы, плановые выезды) до инструкций по эксплуатации. Идеально, если вся эта информация доступна в мобильном приложении выездного специалиста, который выполняет задачи на объекте. В Okdesk эти возможности тоже есть.

Планировать и фиксировать проведенные работы в привязке к конкретной единице оборудования. EAM-системы позволяют вести графики профилактических ремонтов для разного типа оборудования. А Okdesk может планировать разовые или повторяющиеся работы на будущее с учетом графика и доступности специалистов.

Учитывать остатки на складе запасных частей и расходных материалов. Это может быть реализовано в самом EAM-инструменте или через интеграцию со складским учетом.

Формировать документацию по выполненным работам или выгружать данные для создания документов в сторонней системе.

Учитывая, что часть оборудования обслуживается по графику, регламентированному производителем или государством (как, например, лифты), система должна иметь модуль календарного планирования.

Желательно, чтобы график для повторяющихся работ можно было заполнить автоматически (в соответствии с регламентом, которым они определяются).

Еще одной важной составляющей любого современного программного инструмента для бизнеса является система разграничения прав доступа. Сотрудники должны иметь доступ только к тем функциям и данным, которые необходимы им для выполнения должностных обязанностей

За рамками технических вопросов

Слишком часто считается что технологии (например, инструменты диагностического обслуживания, системы CMMS/EAM, программное обеспечение планирования проектов и т.д.) являются решением всех проблем технического обслуживания. К сожалению, это отнюдь не так; будь это правдой, любая компания, которая могла бы позволить себе последние технологии, имела бы техническое обслуживание «мирового класса».

Все заводы, которые имеют техническое обслуживание высшего качества, обладают одной общей чертой: отделы ТОиР укомплектованы людьми, которые стремятся делать свою работу хорошо, от руководителя до линейного мастера и ремонтника. Некоторые из этих заводов владеют относительно устаревшими технологиями, однако их нехватка более чем компенсируется энтузиазмом, изобретательностью, работоспособностью и обычной самоотверженной работой сотрудников отделов ТОиР. В конечном счете добавление высоких технологий сделает их еще более эффективными

И если сотрудники отделов ТОиР деморализованы и чувствуют себя недооцененными, показатели технического обслуживания будут плохими, неважно, сколько программного обеспечения или новых инструментов закупается

Программы для автоматизации ТОиР

Для автоматизации ТОиР внутри крупных компаний используются решения отдельного класса — EAM-системы (Enterprise Asset Management). Подобные инструменты ориентированы на крупные предприятия и предназначены для планирования ремонтов и ТО, а также управления выполняемыми работами.

Один из самых распространенных в России представителей этого класса — 1С ТОИР.

Автоматизация в EAM-инструментах вращается вокруг эксплуатируемых объектов — их учета и обслуживания.

Задача инструмента — сократить общие затраты на техническое обслуживание. Но в случае обслуживания оборудования или инфраструктуры сервисной компанией, столь сложных процессов ТОиР нет. К тому же в подобных случаях необходимо иметь систему автоматизации бизнес процессов решения клиентских заявок, которая позволяет вести учет заявок именно в привязке к оборудованию контрагента и даже на конкретной локации.

В системе Okdesk логика строится как раз вокруг заявки и настраиваемых процессов работы с ней.

При этом инструмент позволяет вести учет оборудования, цифровые паспорта инфраструктуры, связывать заявки с конкретными объектами на обслуживании.

В системе различаются инцидентные и регламентные заявки — последние привязаны к календарному планированию, автоматизирован блок ППР, который позволяет создавать необходимое расписание повторяющихся заявок для каждого оборудования. В Окдеск автоматизируют и заявки вне договора абонентского обслуживания, в рамках которых можно вести учет запчастей или платных работ.

Подобная замена идеально подойдет малому и среднему сервисному бизнесу, для которого EAM-решения уровня энтерпрайз избыточны, дороги и слишком масштабны.

Цели и задачи ТОиР

Как следует из определения, основная цель ТОиР — поддержание работоспособности оборудования, т.е. увеличение срока его эксплуатации и уменьшение вероятности отказа.

Эта глобальная цель связана с более материальными стремлениями бизнеса:

- Обеспечением безопасности работы с оборудованием, сокращением количества аварийных ситуаций.

- Сокращением рисков внепланового простоя оборудования из-за поломки.

- Сокращением затрат на обслуживание оборудования в целом или его конкретных узлов.

- Достижением и сохранением уровня качества выпускаемой продукции.

- Соблюдением регламентов по охране труда и безопасности производства для окружающей среды.

Невнимание к ТОиР снижает срок эксплуатации оборудования и инфраструктуры. В итоге более частое обновление или ремонт ведут к росту себестоимости выпускаемых товаров или оказываемых услуг

В итоге более частое обновление или ремонт ведут к росту себестоимости выпускаемых товаров или оказываемых услуг.

К примеру, если не обслуживать автомобили, на которых монтажники выезжают на объекты, добираться до клиентов они будут дольше, а в пути могут застрять из-за непредвиденной поломки.

Таким образом ТОиР напрямую сказывается на эффективности бизнеса.

Для достижения этих целей в рамках ТОиР специальное подразделение или внешний подрядчик на системном уровне решает следующие задачи:

- Обеспечивает регулярные осмотры и работы по обслуживанию и ремонту оборудования, включая закупку необходимых запчастей и расходных материалов. Например, сервисная служба может проводить осмотр томографа в соответствии с графиком от производителя. Или раз в год проводить техническое обслуживание лифтового оборудования, попутно устраняя выявленные недочеты.

- Организует анализ технического состояния оборудования и затрат на его обслуживание и ремонт. К примеру, может анализироваться частота поломок конкретных моделей устройств, чтобы планировать закупки запчастей или плановую замену оборудования.

- Контролирует безопасность проведения всех этих работ.

- Разрабатывает и оптимизирует процедуры, связанные с выполнением этих задач.